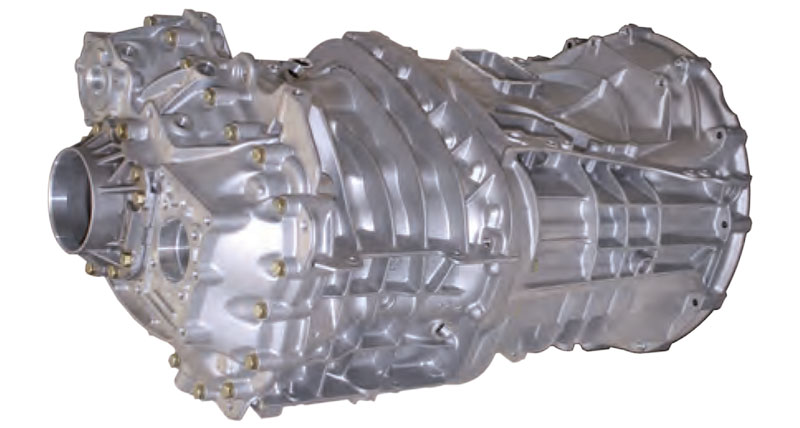

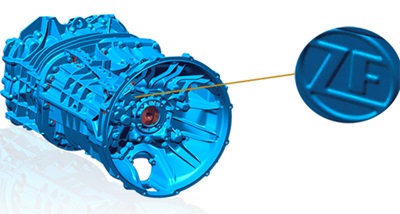

Inspección de calidad tridimensional de las cajas de cambios de los vehículos comerciales

ZF Friedrichshafen - Alemania.

Contacto

Las complejas cajas de cambios de los vehículos comerciales se fabrican con aluminio mediante el método de fundición a presión. Basado en la caja creada en el sistema CAD, los moldes de fundición a presión se producen para que sirvan como moldes de forma para los componentes de la caja de cambios. En el proceso de producción real, diferentes parámetros determinan las características de las piezas del molde, como la cantidad de llenado, la presión, las condiciones de temperatura, el tiempo y el diseño de la herramienta. Con el fin de asegurar una calidad constante de piezas fundidas a presión, debe comprobarse continuamente la adhesión a las tolerancias prescritas. Aquí es donde entran en juego los sistemas de medición e inspección tridimensionales de alta resolución.

La tecnología de metrología óptica desarrollada y aplicada por Hexagon ofrece la solución ideal para la garantía de calidad en las áreas de la primera inspección de muestra en la producción en serie. El rango de aplicaciones va desde las mediciones de laboratorio hasta las soluciones del proceso automático, asegurando así la adquisición de datos de gran precisión incluso en el entorno de fabricación.

Tareas diversas para escáneres 3D

Las tareas de inspección en ZF de las cajas de cambios hechas con aluminio fundido a presión son variadas: primero, para asegurar la calidad necesaria en la fase de prototipado, se necesitan datos tridimensionales precisos para la primera inspección de muestra. El propósito y el objetivo de la construcción es el gran nivel de rigidez de la caja con un uso equilibrado de materiales.Durante la producción en serie, la precisión es de suma importancia cuando se trata de mantener el nivel de calidad. Aquí es cuando se inspecciona la caja para asegurar la precisión del contorno y se examina la superficie para detectar los posibles daños y deformaciones. En este contexto, el grosor de las paredes es un parámetro especial de inspección, el cual debe estar óptimamente proporcionado con respecto a la estabilidad y la cantidad del material utilizado.

Por último, las herramientas utilizadas en el proceso de producción deben inspeccionarse con regularidad para identificar signos de desgaste en una etapa temprana, evitando así desarrollar productos de una calidad inferior con suficiente antelación.

Todos los procesos de inspección se pueden realizar tanto manualmente sobre una mesa rotatoria como de forma automática en combinación con un robot (inspección en serie).

Captura detallada de componentes complejos

Para la primera inspección de muestra se utiliza un sistema de medición SmartScan con un gran campo de medición. Para ejecutar la adquisición de datos parcialmente automática de la caja de cambios, la configuración del sensor se puede equipar adicionalmente con una unidad rotatoria turnTABLE-300, diseñada especialmente para la medición de objetos muy pesados.Durante el proceso de escaneado, se generan primero los escáneres individuales, se alinean y después se unen en una malla poligonal uniforme con un software OPTOCAT. En un segundo paso, los datos generados se importan al software de inspección (en este caso, PolyWorks®/Inspector™ de Innovmetric) para evaluar las geometrías del objeto de medición.

Utilizando los ángulos de triangulación estándar de los sistemas de escaneado basado en áreas, a menudo no se pueden captar las estructuras con nervaduras profundas con la precisión deseada. Gracias a la configuración sensible del sensor de la serie SmartScan, los procesos de escaneado se pueden realizar utilizando ángulos de triangulación de 0°, 20° y 10°, lo que permite generar datos de medición muy precisos incluso de las áreas del objeto que son difíciles de capturar utilizando sensores convencionales.

1. Configuración de medición y digitalización

- Configuración del sensor, de la mesa rotatoria y del objeto de medición

- Calibración del sensor y verificación (VDI 2634/2) de acuerdo con un una pesa de prueba

- Medición de la caja de cambios (proceso de escaneado y visualización)

- Generación del conjunto de datos tridimensionales (formato: STL o PLY)

2. Comparación con los datos CAD

- Establecimiento de los parámetros de inspección por definición (características, secciones transversales, escala)

- Comparación nominal/real (comparación de la desviación de color con datos CAD)

- Generación y evaluación del informe de inspección

- Optimización del molde de fundición a presión y adaptación de los parámetros de producción

Si se dispone de datos de herramienta CAD, esto se cargarán directamente como referencia. Normalmente, las desviaciones de medición entre el estado real y el deseado se visualizan en un mapa de falso color. De esta forma, se pueden interpretar directamente y con facilidad los resultados de medición y se pueden utilizar inmediatamente para la optimización de la herramienta del molde de fundición o de los parámetros del proceso. Esto ayuda al departamento de producción a mantener una eficiencia constante incluso bajo condiciones exigentes y, en el resultado final, a asegurar la producción de cajas de cambios de gran calidad.

Si se dispone de datos de herramienta CAD, esto se cargarán directamente como referencia. Normalmente, las desviaciones de medición entre el estado real y el deseado se visualizan en un mapa de falso color. De esta forma, se pueden interpretar directamente y con facilidad los resultados de medición y se pueden utilizar inmediatamente para la optimización de la herramienta del molde de fundición o de los parámetros del proceso. Esto ayuda al departamento de producción a mantener una eficiencia constante incluso bajo condiciones exigentes y, en el resultado final, a asegurar la producción de cajas de cambios de gran calidad.

En comparación con la tecnología convencional de medición de coordenadas, el SmartScan permite realizar una evaluación mucho más rápida y sencilla de los resultados de medición, en particular, en cuando se trata de superficies con formas libres. Además, se proporciona al usuario una base de datos mucho más exhaustiva para el subsiguiente procesamiento, lo que, en el contexto de desarrollo de prototipos, reduce significativamente el tiempo del proceso de comercialización.

Nos gustaría agradecer a ZF Friedrichshafen AG por su amable apoyo y colaboración en este proyecto.