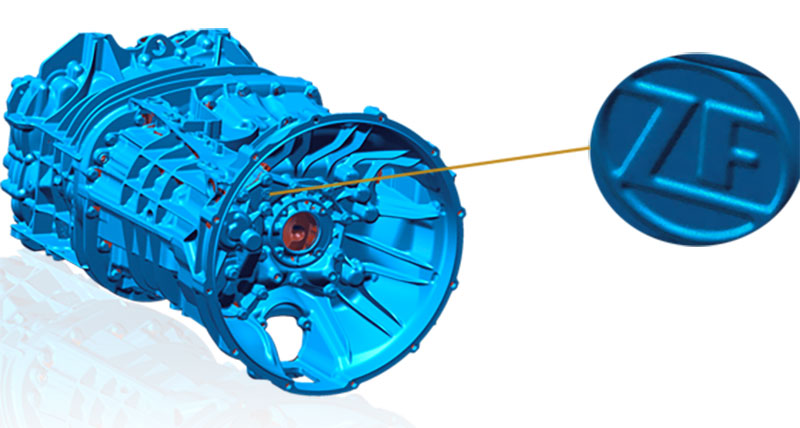

Controle de qualidade 3D das caixas de câmbio dos veículos comiciais

ZF Friedrichshafen - Alemanha.

Contato

Com base na caixa criada no sistema CAD, os moldes de fundição são produzidos para servir como moldes para formar os componentes da caixa de câmbio. No processo de produção real, diferentes parâmetros determinam as características das peças do molde, como a quantidade de enchimento, a pressão, as condições de temperatura, de tempo e de design da ferramenta. A fim de garantir uma qualidade constante das peças fundidas a pressão, deve continuamente ser verificadas a aderência às tolerâncias prescritas. Este é o lugar onde os sistemas de medição e de alta resolução de inspeção tridimensional entram em jogo.

A tecnologia de metrologia óptica desenvolvida e implementada pela Hexagon oferece a solução ideal para a garantia de qualidade nas áreas da primeira inspeção da amostra na produção em série. As aplicações variam de medições em laboratório para soluções de processos automático, garantindo assim resultados precisos de aquisição de dado, mesmo no ambiente de produção.

Tarefas diversas para scanners 3D

As tarefas de inspeção da ZF em caixas de câmbios feitas com alumínio fundido são variadas: em primeiro lugar, para garantir a qualidade necessária na fase de protótipo, são necessários os dados tridimensionais precisos, para a primeira amostra de inspeção. O propósito e o objetivo da construção é o elevado nível de rigidez da caixa com uma utilização equilibrada de materiais.Durante a produção em série, a precisão é fundamental quando se trata de manter o nível de qualidade. Isto é, quando a caixa é inspecionada para garantir a precisão do contorno e a superfície é examinada para detectar possíveis danos e deformação. Neste contexto, a espessura das paredes é um parâmetro especial de inspeção, que deve ser fornecido de forma ideal sobre a estabilidade e a quantidade de material utilizado.

Finalmente, as ferramentas utilizadas no processo de produção devem ser inspecionadas regularmente para detectar sinais de desgaste numa fase precoce, evitando, assim, desenvolver produtos de qualidade inferior com suficiente antecedência.

Captura detalhada de componentes complexos

Para primeira inspeção da amostra é utilizado o sistema de medição SmartScan com uma luz de 250 watt e um grande campo de medição. Para executar a aquisição de dados parcialmente automática da caixa de câmbio, a configuração do sensor é adicionalmente colocada com a unidade giratória turnTABLE-300 , que é especificamente projetada para a medição de objetos muito pesados.

Durante o processo de escaneamento, são gerados primeiro os scanners individuais, são alinhados e, em seguida, unidos em uma malha poligonal uniforme com o software OPTOCAT. Em uma segunda etapa, os dados gerados são importados para o software de inspeção (neste caso, PolyWorks®/Inspector™ da Innovmetric) para avaliar a geometria do objeto de medição.

Detalhes do fluxo de trabalho: Utilizando ângulos de triangulação padrão dos sistemas de escaneamento baseado em áreas, muitas vezes, não podem ser capturadas as estruturas com nervuras profundas com a precisão desejada. Graças ao ajuste sensível do sensor da série SmartScan, o escaneamento pode ser realizado utilizando ângulos de triangulação de 0°, 20° e 10°, o que pode gerar dados de medição muito precisos, incluindo áreas do objeto que são difíceis de capturar usando sensores convencionais.

1. Configuração de medição e digitalização

- Configuração do sensor, da mesa giratória e do objeto de medição

- Calibração de sensores e verificação (VDI 2634/2), de acordo com um peso de teste

- Medição da caixa de câmbios (processo de escaneamento e visualização)

- Geração de dados tridimensionais (formato: STL ou PLY)

2. A comparação com os dados CAD

- Estabelecimento dos parâmetros de inspeção por definição (características, seções transversais, escala)

- Comparação real/nominal (comparação de desvio de cor com dados CAD)

- Geração e avaliação do relatório de inspeção

- Otimização do molde de fundição a pressão e ajuste dos parâmetros de produção

Em comparação com a tecnologia convencional de medição por coordenadas, o SmartScan permite uma avaliação muito mais rápida e fácil dos resultados das medições, em particular quando se trata de superfícies de forma livre. Além disso, ao usuário é fornecida uma base de dados mais completa para o processamento subsequente, o que, no contexto do desenvolvimento de protótipos, reduz significativamente o tempo do processo de comercialização.