商用車用の歯車伝達装置 ケーシングに対する3次元 品質検査

ZF Friedrichshafen - ドイツ

お問い合わせ先

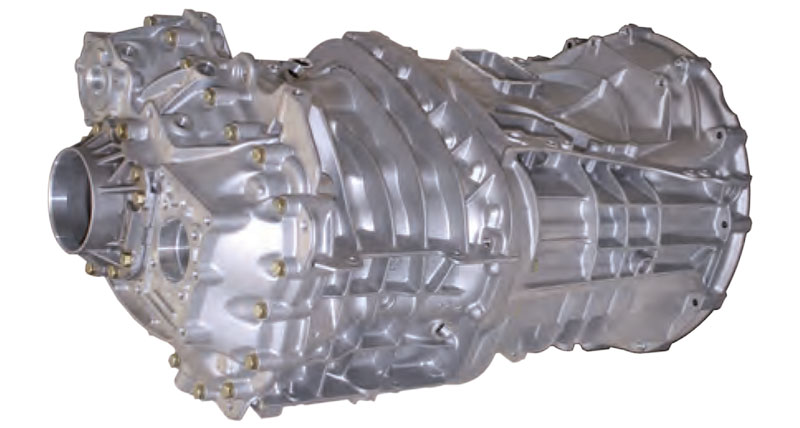

商用車向きの複雑な歯車伝達装置ケーシングは、加圧ダイキャスト 法を使用してアルミニウムから製造されます。CADシステムで作成さ れたケーシングをベースにして、ダイキャスト鋳型がケーシングコンポー ネント用の成形型として機能するように生産されます。実際の生産 工程では、充填量、圧力、温度条件、タイミング、およびツール設計 などのさまざまなパラメータにより、鋳型部品の条件が決定されます。 ダイキャスト部品の安定した品質を確保するには、事前定義された 許容誤差の厳守が、絶えず検証される必要があります。その時こそ が、ブロイクマン社の高解像度の3次元測定・検査装置が、威力を 発揮します

ブロイクマン社の開発・適用する光学計測手法が、先行サンプル検査 または連続生産分野おける品質保証の申し分のないソリューションをも たらします。適用範囲は、研究所における測定から始まり、さらに自動 工程ソリューションまでもが含まれ、そのため、工場環境内で実施された 場合でも、高精度のデータの取得が保証されます。

三次元スキャナーの多様な課題

アルミニウム製ダイキャストから生産された歯車伝達装置ケーシングに対 する、ZF Friedrichshafen社の検査作業は、多方面に及びます。ま ず、プロトタイプフェーズでは、要求された品質を確保するため、先行サ ンプル検査用の精密な3次元データが必要となります。生産の目的およ び目標は、バランスの取れた投入材料を用いながらの最高水準のケー シングの硬度です。連続生産の間、品質水準の維持に関しては、精度こそが決定的に重 要になります。その時こそが、ケーシングが、輪郭精度検査を受け、その 表面は、損傷および変形の危機性がないかの検査を受けます。こうした 背景における、特別な検査項目として、肉厚があります。使用材料の 安定性と量に関して、最適な配分である必要があります。

最後に、生産工程で使用されるツールは、磨滅の兆候を早期段階で 確実に確認するため、定期的に検査し、相当早めに製品の劣悪な品 質の進行を回避する必要があります。

検査作業はすべて、回転台上で手作業で実施するか、(連続検査の 場合)ロボットと組合せて自動的に行うことも可能です。

複雑部品の詳細なデータ取得

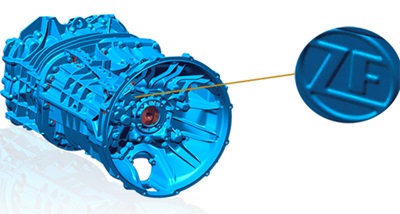

先行サンプル検査の場合、広い測定領域を持つブロイクマン社の測定装置SmartScanが使用されます。歯車伝達装置ケーシングの部分的に自動化されたデータ取得を実行するため、センサー構成には、大重量の測定対象物用に特別設計された回転ユニットTurnTable-300が装備されます。

スキャン処理の間、まず、個別のスキャンデータが生成され、調整された後、ブロイクマンOptoCatソフトウェアを援用して、一様多角形メッシュに統合されます。次の手順では、測定対象物の幾何学的構造を評価するために、生成されたデータが、検査用ソフトウェア(この場合、Innovmetric社製PolyWorks®/Inspector™)にインポートされます。

領域ベースのスキャン装置の標準的な三角測量法角度を使用すると、深いリッジ構造物は、目的の精度で捕捉できないことが頻繁に起こります。SmartScan シリーズの柔軟なセンサー構成のおかげにより、三角測量法角度30°、20°、および10°を用いて、スキャン処理を実行することで、従来のセンサーの使用では通常捕捉が非常に困難な対象領域であっても、その高精度測定データの生成が可能となります。

1.測定設定とデジタル化処理

- センサー、回転台、および測定対象物の設定

- ダムベルアーティファクトに従ったセンサーの較正および検証(VDI 2634/2)

- 歯車伝達装置ケーシングの測定(スキャン処理および視覚化)

- 3次元データセット(形式:STLまたはPLY)の生成

2.CADデータとの比較

- 定義に従い検査項目(稜線、断面、尺度)の確定

- 公称値/実際値の比較(CADデータとの色ずれ比較)

- 検査レポートの生成、評価

- ダイキャスト鋳型の最適化、および生産パラメータの適応化

CADデータがすでに利用可能な場合には、基準として直接ロードされます。普通、目標状態と実状態間で測定された誤差は、偽カラーマッピングの援用のもと視覚化されます。このようにして、測定結果は、簡単かつ直接的に解釈され、直ちにダイ鋳型ツールまたは工程パラメータの最適化に利用することができます。これにより、生産部門が、厳しい環境下でも一貫した効率を維持し、最終結果として、高品質の歯車伝達装置ケーシングの生産の徹底化が進められます。

CADデータがすでに利用可能な場合には、基準として直接ロードされます。普通、目標状態と実状態間で測定された誤差は、偽カラーマッピングの援用のもと視覚化されます。このようにして、測定結果は、簡単かつ直接的に解釈され、直ちにダイ鋳型ツールまたは工程パラメータの最適化に利用することができます。これにより、生産部門が、厳しい環境下でも一貫した効率を維持し、最終結果として、高品質の歯車伝達装置ケーシングの生産の徹底化が進められます。

従来の座標測定技術に比較すると、ブロイクマンSmartScan-HEでは、特に自由形式表面を持つ環境において、測定結果評価の大幅な簡便化および高速化を図ることができます。さらに、ユーザーには、以降の処理のためのはるかに包括的なデータベースが与えられます。これにより、プロトタイプの開発環境では、市場周期時間の大幅短縮化が図れます。

当社は、このプロジェクトの実施の際に示していただいたZF Friedrichshafen AG社の快いサポートと協力に感謝を表明したいと思います。