Fahrzeugsicherheit von A bis Z

3D Qualitätsprüfung von Lochbild und Beschnitt an Blechen

Kontakt

Fahrzeugsicherheit von A bis Z: Spezielle Streben zur optimalen Stabilisierung von Kraftfahrzeugen sind aus der Automobilproduktion nicht mehr wegzudenken. Damit diese aus Blech gefertigten Komponenten sich nahtlos in die Karosserie einfügen, werden Formänderungen sowie Lage- und Größenabweichungen mit Hilfe von dreidimensionalen Scandaten geprüft.

Formänderungen, Lage- und Größenabweichungen identifizieren

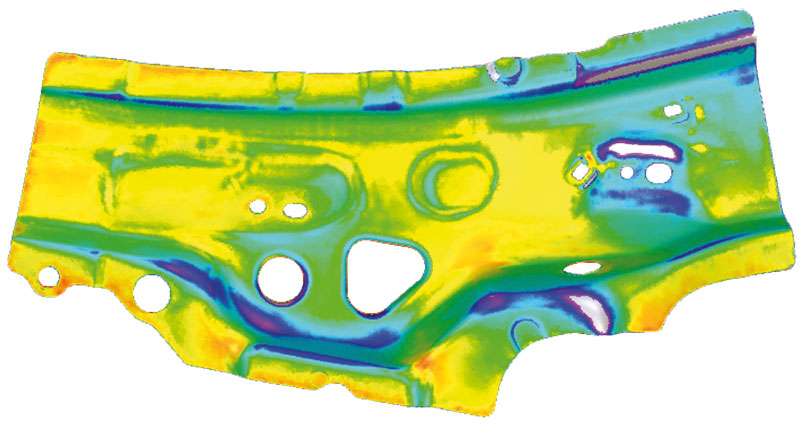

Computergestützte Qualitätskontrolle (CAQ) von Autosäulen auf der Basis von dreidimensionalen Scandaten und einer professionellen Inspektionssoftware ist ein einfaches, effizientes Verfahren, um die Ist-Daten von physikalischen Objekten mit den Soll-Daten ihrer CAD-Modelle zu vergleichen. Neben Formänderungen der Oberfläche, bedingt z. B. durch Verzug, werden auf schnelle und einfache Weise auch Lage- und Größenabweichungen von Löchern sowie des Beschnittrands von Blechen identifiziert und quantifiziert. Dem Anwender liefern diese Analysen binnen weniger Minuten Informationen für erforderliche Anpassungsmaßnahmen im Interesse einer spezifikationsgetreuen Fertigung.

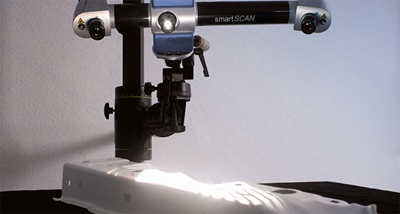

Für umfassende Messergebnisse über Formveränderungen sowie Lage- und Größenabweichungen des Knotenteils einer Audi TT D-Säule kommt der AICON SmartScan zum Einsatz. Die präzisen Scandaten dieser Stahlblechkomponente (Abmessungen: ca. 50 x 35 x 15 cm) erlauben eine ganzheitliche Inspektion mit aussagefähigen Protokollen.

Für umfassende Messergebnisse über Formveränderungen sowie Lage- und Größenabweichungen des Knotenteils einer Audi TT D-Säule kommt der AICON SmartScan zum Einsatz. Die präzisen Scandaten dieser Stahlblechkomponente (Abmessungen: ca. 50 x 35 x 15 cm) erlauben eine ganzheitliche Inspektion mit aussagefähigen Protokollen.

Zur Prüfung der Blechteile wird der AICON SmartScan eingesetzt. Dieses 3D Messsystem zeichnet sich durch sein großes Maß an Flexibilität aus, denn das Messfeld, die Beleuchtung, sowie die Kameraauflösung werden genau auf die individuellen Projektanforderungen angepasst. Zur automatisierten Erfassung kann der Scanner mit einem Drehteller und einem Roboter kombiniert werden.

Automatisierte Digitalisierung und Inspektion

Die Projektbearbeitung erfolgt in zwei Arbeitsschritten. Mit dem AICON SmartScan, einem Drehteller und der AICON Software OptoCat werden die 3D Geometrie- und Kantendaten automatisiert erzeugt.

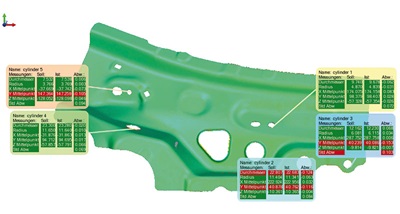

In der Inspektionssoftware PolyWorks | InspectorTM von InnovMetric Software Inc. wird die Qualitätsprüfung des Knotenteils realisiert — und bedarfsbedingt auch automatisiert. Die intuitive und benutzerfreundlich angelegte Software bietet die Möglichkeit, komplexe Scandatensätze mit den CAD Daten zu vergleichen und auf deren Basis aussagekräftige Erstmusterprüfberichte oder Produktionsprüfprotokolle zu erstellen.

Der Arbeitsablauf im Detail:

1. Digitalisierung und Datenberechnung

1. Digitalisierung und Datenberechnung

- Einrichten des AICON SmartScan und des Messobjekts

- Durch den Einsatz eines Drehtellers, auf dem das Bauteil in Einbaulage reproduzierbar positioniert ist, wird der Messablauf teilweise automatisiert

- Dreidimensionale Objektvermessung mit dem AICON SmartScan

- Berechnung der Objektgeometrie und Visualisierung

- Berechnung des Beschnitt- und Lochbilds

- Erweiterung der Flächendaten (STL) bis an die ermittelten Kanten des Messobjekts (Feature Lines)

- Übergabe der 3D Daten der Flächen und detektierten Kanten im STL-Format an die Inspektionssoftware

2. Inspektion mit Polyworks | InspectorTM

2. Inspektion mit Polyworks | InspectorTM

- Importieren der CAD Referenzdaten

- Erstellen der Prüfkriterien am CAD Model: Schnittlinien, Beschnittkanten; für das Lochbild: Lage, Durchmesser

- Laden der Scandaten und der Feature Line-Daten

- Automatisierter Inspektionsablauf inklusive Reporting durch Erstellen von Messprotokollen und Archivierung. Die Visualisierung der Qualitätsprüfung lässt sich beliebig gestalten: Falschfarbendarstellung in 2D und 3D, Tabellen mit Nominalwerten und Toleranzen, Schnitte etc.

Spart Zeit und Kosten

Dank der Nutzung modernster 3D Scantechnologie mit dem AICON SmartScan, einem Drehteller sowie einer leistungsfähigen Inspektionssoftware wird eine umfassende 3D Qualitätsprüfung der Audi TT D-Säulenknoten ermöglicht:

- Lokalisierung, Visualisierung und Quantifizierung von Toleranzen

- Überprüfung auf Maßhaltigkeit der geprüften Bauteile (z. B. Erstmusterprüfung, Wareneingangsprüfung, Stichprobenprüfung in der Fertigung)

- Überprüfung auf Form, Lage und Vollständigkeit von Bohrungen

- Überprüfung der Maßhaltigkeit der Blechberandung (Auffederung und Beschnitt)

- Überprüfung auf Formänderungen bedingt durch Materialeigenschaften, Abnutzung, Korrosion, Alterung u. ä. und deren Dokumentation

Durch die schnelle automatische Erstmusterprüfung reduzieren sich die Inspektionszeiten, auch lässt sich dank der frühzeitigen Fehleridentifikation und entsprechende Korrekturmaßnahmen die Produktionseffizienz deutlich verbessern.

Trotz Bearbeitung großer Datenmengen aufgrund des ganzheitlichen Inspektionsansatzes wird eine Inspektionszeit von wenigen Sekunden erzielt. Zudem wird die Qualitätskontrolle durch frühzeitige Erstmusterprüfungen reduziert. Fehler lassen sich rechtzeitig identifizieren und korrigieren, sodass die Interpretation der Messergebnisse umgehend in den Herstellungsprozess zurückfließt. Damit steigern die Scandaten die Produktionseffizienz sowie im Endergebnis die Güte und Qualität der produzierten Säulen oder Karosserieteile.

Wir bedanken uns bei allen beteiligten Partnern für die freundliche Zusammenarbeit und Unterstützung zur Realisierung dieses Projekts.