판금 홀 패턴 및 트리밍의 3D 품질 검사

문의하기

광학식 측정법과 최신 검사 소프트웨어, 그리고 컴퓨터 이용 품질 검사(CAQ)를 함께 활용하면 빠르고 간편하게 실제로 제작된 부품과 설계 단계의 CAD 모델의 3D 스캔 결과를 비교할 수 있습니다. 특이한 재질의 표면 오차를 감지하는 것 이외에도 뒤틀림, 사용에 의한 마모와 연식, 판금의 홀과 트리밍에 생기는 위치 및 크기에 대한 오차도 간편하고 신뢰도 높은 방식으로 확인하고 수량화할 수 있습니다.

이렇게 품질 분석을 마치면 사용자에게 불과 몇 분 안에 정확한 측정 피드백을 제공하고 수정이 필요한 부분에 교정 작업을 할 수 있어, 각각의 CAD 사양에 따라 정확하게 부품을 제조할 수 있습니다.

디지털 검사 방식의 응용 분야 및 목표와 장점

검사 대상의 일부 영역이나 특정 지점을 선별해 부분적으로만 검사하는 것이 아니라 부품 자체를 전체적으로 면밀하게 살펴보면 검사 결과가 훨씬 포괄적이고 명확해집니다.

검사 대상의 일부 영역이나 특정 지점을 선별해 부분적으로만 검사하는 것이 아니라 부품 자체를 전체적으로 면밀하게 살펴보면 검사 결과가 훨씬 포괄적이고 명확해집니다.- 허용오차의 확인, 시각화 및 수량화

- 검사된 구성 부품의 치수 정확도 검증(예: 초도품 검사, 반입품 검사, 무작위 라인 생산 검사)

- 드릴로 천공한 홀의 형태, 위치 및 완전성 등의 유효성 검증

- 판금 경계선의 치수 정확도 검증(스프링백 및 트리밍 등)

- 원자재 고유성으로 인한 형태 오차 검사 및 문서화(예: 사용으로 인한 마모, 부식, 노화 등)

- 초도품 검사를 자동으로 신속하게 수행하여 검사 시간을 대폭 절감

- 조기 발견된 문제를 신속히 해결, 더 나아가 보정 및 교정이 가능하여 생산 효율성 증진

측정 대상 및 측정 시스템

- 대상: Audi TT D-칼럼 조인트

- 자재: 판금(강철)

- 치수: 약 50 x 35 x 15cm

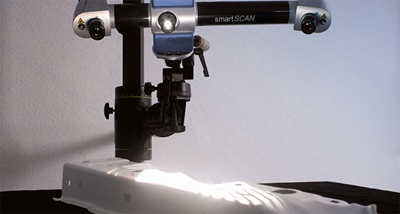

- 측정 시스템: SmartScan-HE(자동식 TurnTable장착)

작업 흐름

이 프로젝트는 크게 두 가지 주요 처리 단계를 거쳐 수행됩니다. 우선 자동식 TurnTable-20을 장착한 SmartScan-HE에 대상을 고정시킨 다음, 분석 소프트웨어인 OptoCat이 측정 대상의 3D 형상 데이터와 특징 선 데이터를 자동으로 생성합니다.

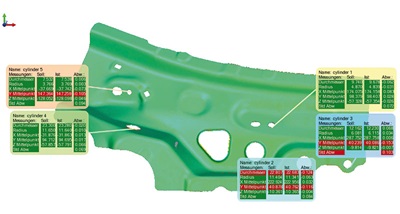

실제 품질 검증은 또 다른 고사양 분석 소프트웨어인 Polyworks/Inspector™에 의해 수행됩니다. 직관적이고 사용하기 간편한 소프트웨어가 일련의 복잡한 스캔 데이터를 CAD 데이터와 비교합니다. 이 내용을 근거로 초도품 검사 결과 보고서 또는 생산 관리 프로토콜 등을 만들어낼 수 있습니다.

1. 디지털화 및 데이터 사후 처리

특정한 고정지그로 측정 대상을 고정시킨 턴테이블을 사용하기 때문에 측정 공정은 완전히 자동화된 방식입니다.

특정한 고정지그로 측정 대상을 고정시킨 턴테이블을 사용하기 때문에 측정 공정은 완전히 자동화된 방식입니다.- 측정 대상의 측정과 디지털 표현은 SmartScan-HE으로 수행 합니다.

- 대상의 기하학적 형상을 정의하고 이를 디지털 방식으로 시각화하는 작업은 OptoCat 소프트웨어로 수행 합니다.

- 트리밍 라인과 홀 패턴을 계산하고 각각을 시각화하는 작업은 OptoCat 소프트웨어로 수행 합니다.

- 표면 데이터(STl)를 측정 대상에서 감지한 가장자리까지 확장합니다.

- 표면과 감지된 특징 선의 3D 데이터를 검사 소프트웨어로 STL 또는 PLY 형식으로 전송합니다.

2. PolyWorksInspector™로 검사

CAD 기준 데이터를 가져옵니다.

CAD 기준 데이터를 가져옵니다.- CAD 모델의 검증 기준을 판별합니다. 즉 트리밍 선, 트리밍 가장자리, 홀 패턴, 위치, 직경 등이 이에 포함됩니다.

- 스캔 데이터와 특징 선 데이터를 로드합니다.

- 품질 보고서를 생성하고 아카이브에 저장하는 작업까지 포함해 자동화된 검사 공정을 거칩니다.

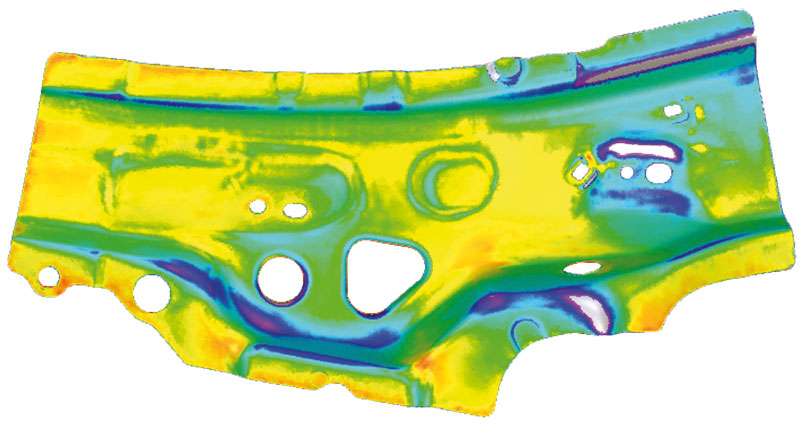

- 검사 결과를 2D 또는 3D 컬러 맵으로 나타내 오차가 눈에 쉽게 보이고, 공칭값, 허용오차 등을 표로 나타냅니다.

결론

SmartScan-HE과 TurnTable-20 을 함께 사용하여 최첨단 3D 검사 기술을 활용하고 강력한 검사 소프트웨어까지 더하면 완전히 자동화된 품질 검사를 수행할 수 있습니다.

전체론적인 방식으로 검사를 하면 평가할 데이터 수량을 훨씬 늘릴 수 있지만, 이외에도 검사 시간이 전반적으로 대폭 줄어들고 보다 명확하고 포괄적인 측정 데이터를 얻을 수도 있다는 장점이 있습니다. 측정 결과는 다시 제조 공정에 투입되어 활용됩니다. 따라서 생산 효율성을 훨씬 높이는 데 직접적인 공헌을 하며, 제조를 마친 자동차 부품의 전반적인 품질 또한 결과적으로 개선됩니다.

이 자리를 빌어 해당 프로젝트를 위해 아낌없이 지원해주고 협조해준 협력업체에 진심으로 감사의 말씀을 드립니다.