金属板の穴パターンおよび縁取りに対する3次元品質検査

お問い合わせ先

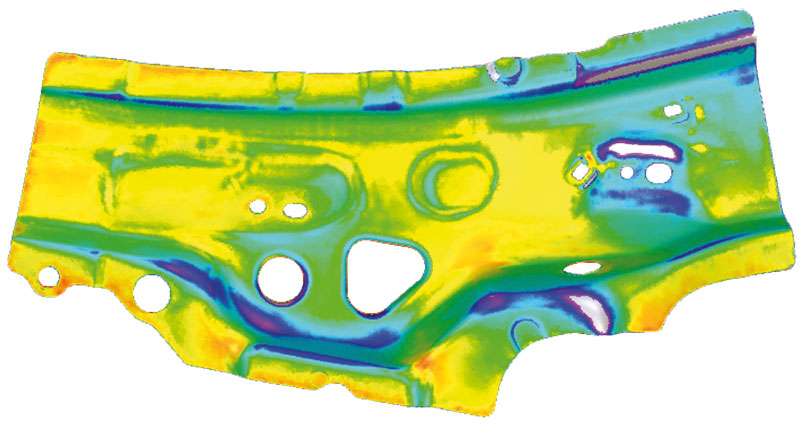

計算機支援品質検査(CAQ)は、光学計測と高度な検査用ソフトウェアと組み合わせると、物理的完成部品の3次元スキャン結果を設計完了時のCADモデルと比較するための簡単かつ高速な方法となります。ある材料特性、そり、磨滅、および裂けまたは経年による表面の誤差検出は別として、金属板の穴および縁取りの位置とサイズの誤差を、簡単かつ確実に識別し、数値化することもできます。

この種の品質解析により、ユーザーが、短時間で正確な測定結果の応答情報を受け、補正適応を行い、したがって対応するCAD仕様に正確に準拠した部品の製造が保証されます。

デジタル検査の適用、目的、および利点

全体的検査アプローチ。すなわち、選択した領域や特定の点などではなく部分全体の検査により、検査結果を大幅により包括的に、決定的にします。

全体的検査アプローチ。すなわち、選択した領域や特定の点などではなく部分全体の検査により、検査結果を大幅により包括的に、決定的にします。 - 許容誤差の確認、視覚化、および定量化。

- 検査対象のコンポーネントの寸法精度に関する検証(たとえば、先行サンプル検査、入荷検査、無作為インライン生産検査)。

- ドリル穴の形、位置、および完成度に関する検証。

- 金属板境界線(はね返りや縁取り)の寸法精度に関する検証。

- 固有材料特性に起因する形の逸脱、たとえば、磨滅、腐食、経年変化などの検査および文書化。

- 自動先行品検査の高速実行による検索時間の大幅短縮化。

- 高速および早期のトラブルシューティングおよび妥当な補正調節による生産効率の改善。

測定対象と測定装置

- 対象:アウディTT D柱継手

- 材質:板金(鋼鉄)

- 寸法::約50 × 35 × 15 cm

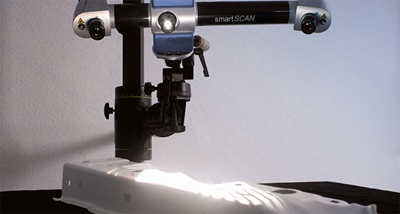

- 測定装置:自動回転台を持つSmartScan-HE

ワークフロー

このプロジェクトは、2つの主要処理工程で実施されます。ブロイクマンSmartScan-HEを、測定対象物をその上で固定させる自動回転台TurnTable-20およびブロイクマン評価用ソフトウェアOptoCatと組み合わせると、測定対象物の3次元幾何学的構造データおよび特徴線データが自動的に生成されます。

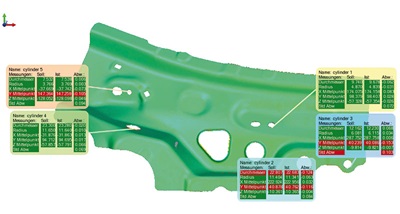

実際の品質検証は、強力かつ高機能の検査用ソフトウェアPolyWorks / Inspector™を使用して実行します。操作が直観で分かるユーザーフレンドリーなソフトウェアが、複雑なスキャンデータのセットをCADデータと比較します。その比較結果は、最終的な先行サンプル検査レポートまたは生産管理プロトコルを生成する基礎として機能します。

1.デジタル化処理とデータの事後処理

測定対象物を回転台上の所定位置に特定の取付け具で固定した後、その台を使用することで、測定は完全に自動実行されます。

測定対象物を回転台上の所定位置に特定の取付け具で固定した後、その台を使用することで、測定は完全に自動実行されます。 - ブロイクマンSmartScan-HEによる測定対象物の測定およびデジタル表現。

- ブロイクマン OptoCat ソフトウェアによる対象物の幾何学的構造およびそのデジタル視覚化表現の定義。

- ブロイクマン OptoCat ソフトウェアによる縁取り線、穴パターンおよび各視覚化の計算。

- 測定対象物の検出された縁まで、表面データ(STL)の拡張。

- 表面および検出された特徴線の3次元データの、STL形式またはPLY形式による検査用ソフトウェアへの転送。

2.PolyWorks / Inspector™による検査

CAD基準データのインポート。

CAD基準データのインポート。 - CADモデルの検証基準-縁取り線、縁取り端、穴パターン(位置、直径)の決定。

- スキャンデータおよび特徴線データのロード。

- 品質レポートおよびアーカイブ生成を含めて、検査処理の自動化。

- カラーマップ偏差、公称値表、許容誤差などの2次元または3次元での視覚化。

結論

SmartScan-HEとTurnTable-20および強力な検査用ソフトウェアを組み合わせた最先端3次元検査技術の使用により、品質検査の完全自動実行が可能になります。

全体的検査アプローチは、評価対象のデータ量の相当な増加をもたらしますが、全体の検査時間の大幅減少だけでなく、より包括的かつ最終的な測定データの獲得が達成されました。測定結果が、製造工程に戻されることで、生産効率の大幅改善に直接、そして結果として製造自動車部品の全体品質の改善に貢献します。

当社は、このプロジェクトの実施の際に示された両提携会社の行き届いたサポートと協力に感謝いたします。