Kontrola jakości 3D blachy z otworami i wycięciami

Kontakt

Wspomaganie komputerowe kontroli jakości (CAQ) w połączeniu z metrologią optyczną i zaawansowanym oprogramowaniem kontrolnym jest szybkim i prostym sposobem na porównanie wyników skanowania 3D fizycznego detalu z modelami CAD. Oprócz wykrywania wad powierzchniowych wynikających z właściwości materiału, otarcia, tarcie czy pozycje i rozmiary otworów elementów tłoczonych mogą być łatwo identyfikowane.

Ten rodzaj analizy jakości dostarcza użytkownikowi szeregu informacji zwrotnych w przeciągu minut pozwalając na zastosowanie czynności korekcyjnych, zapewniając poprawne wytwarzanie detali, zgodnie ze specyfikacją CAD.

Aplikacje, zadania i zalety cyfrowej kontroli

Całościowa kontrola np. sprawdzanie całej części zamiast wybranych obszarów lub wybranych punktów dostarczając pełniejszych informacji nt wyrobu.

Całościowa kontrola np. sprawdzanie całej części zamiast wybranych obszarów lub wybranych punktów dostarczając pełniejszych informacji nt wyrobu.- Identyfikacja, wizualizacja tolerancji.

- Weryfikacja pod względem dokładności wymiarowej kontrolowanego komponentu (np. pierwsza inspekcja, kontrola dostaw, losowa kontrola podczas produkcji)

- Walidacja pod względem kształtu, pozycji i kompletności wierconych otworów.

- Weryfikacja pod względem dokładności wymiaru krawędzi blachy (sprężystość i przycinania)).

- Inspekcja dla udokumentowania odchyłki kształtu wynikającej z nieuniknionej cechy materiału np. tarcie, zużycie, korozja, starzenie.

- Znacząca redukcja czasu kontroli w wyniku szybkiej kontroli pierwszej części

- Poprawienie wydajności produkcji w wyniku szybkiego rozpoznania problemu i wprowadzenia odpowiednich korekt

Obiekt pomiarowy i system

- Obiekt: Audi TT D-łącznik kolumny

- Materiał: Blacha (stal)

- Wymiary: ok. 50 x 35 x 15 cm

- Metodyka: Metrologia oparta na obrazowaniu obiektu z wykorzystaniem prążków referencyjnych w połączeniu z kodem w skali szarości i przesunięciem jego w fazie oraz z techniką obrazowania 2D do wykrywania krawędzi blachy

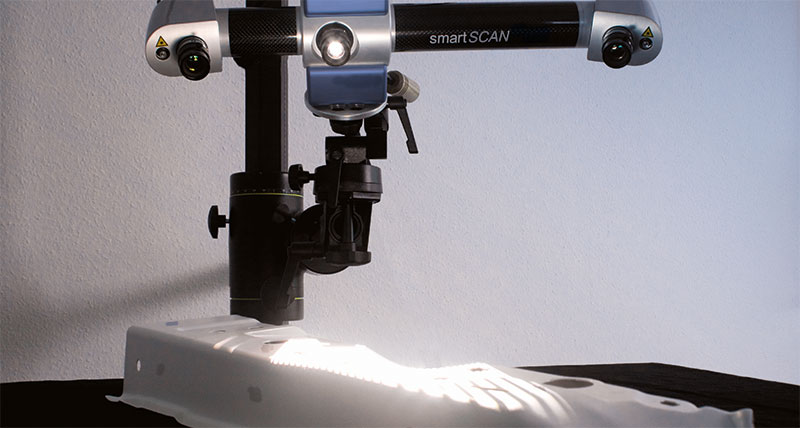

- System pomiarowy: SmartScan-HE z automatycznym stolikiem TurnTable

- Pole widzenia: 300 mm

- Rozdzielczość kamer: 2 x 5.0 MPix

- Waga systemu: 4.0 kg

- Czas pomiaru: <1 s/skan

- Certyfikat: VDI/VDE wytyczne 2634

- Stolik obrotowy: obciążenie: 20 kg; kąt obrotu: 360°

- Oprogramowanie do digitalizacji: OptoCat (AICON GmbH)

- Oprogramowanie kontrolne: PolyWorks Inspector (InnovMetric Software Inc., Kanada)

Przebieg

Projekt jest realizowany w dwóch krokach. AICON scanner SmartScan-HE w połączeniu z automatycznym stolikiem TurnTable-20, na którym umiejscowiony jest obiekt, skanuje produkt a oprogramowanie OptoCat pozwala na zbieranie danych wraz z obrysem detalu.

Kontrola jakości jest oparta na zaawansowanym oprogramowaniu kontrolnym PolyWorks / Inspector™. Intuicyjny i łatwy w obsłudze interfejs pozwala na porównanie otrzymanych danych z modelem CAD, którego raport jest podstawą do wyciągania pierwszych wniosków z jakości produkcji.

1. Digitalizacja i przetwarzanie danych

Wykorzystując stół obrotowy, na którym zamocowany jest detal, pomiar wykonywany jest automatycznie.

Wykorzystując stół obrotowy, na którym zamocowany jest detal, pomiar wykonywany jest automatycznie.- Pomiar oraz cyfrowa reprezentacja obiektu wykonywana jest za pomocą skanera AICON SmartScan-HE.

- Definiowanie geometrii obiektu i cyfrowa wizualizacja odbywa się za pomocą oprogramowania AICON OptoCat .

- Wyliczanie linii cięcia oraz otworów oraz ich odpowiednia wizualizacja z użyciem oprogramowania AICON OptoCat.

- Dociąganie powierzchni (STL) do wykrytej krawędzi.

- Transfer danych 3D powierzchni i wykrytych krawędzi do oprogramowania kontrolnego w formacie STL lub PLY.

2. Inspekcja z PolyWorks / Inspector™TM

Import danych referencyjnych CAD.

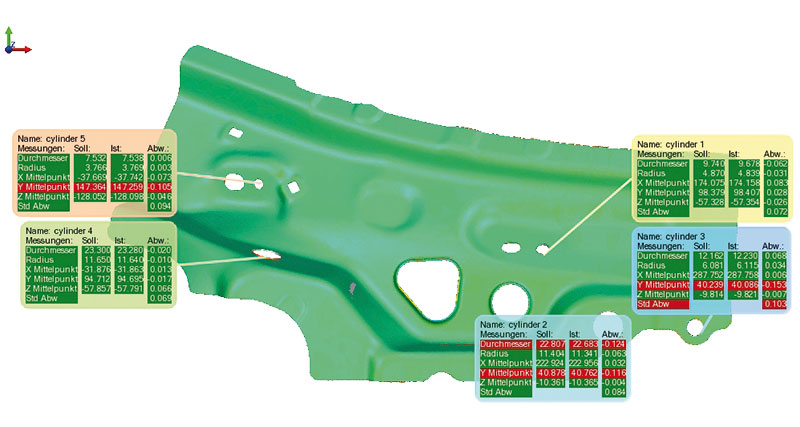

Import danych referencyjnych CAD.- Określenie kryteriów kontroli modelu CAD: linii cięcia, krawędzi cięcia, otworów- pozycji i średnicy.

- Ładowanie danych ze skanera.

- Automatyczna inspekcja wraz z generowanie raportu oraz jego archiwizacja.

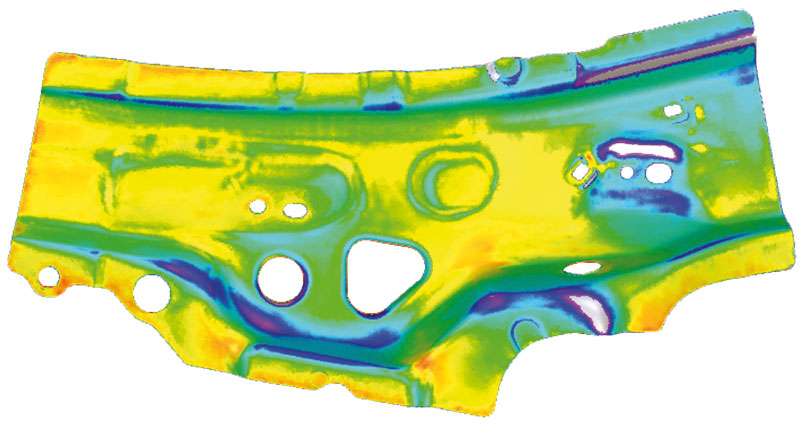

- Wizualizacja wyników pomiaru jako kolorowej mapy odchyłek 2D oraz, tabel z wartościami nominalnymi, tolerancjami itp.

Wnioski

Wykorzystując najnowszą technikę kontroli jakości w postaci skanera SmartScan-HE połączonego ze stolikiem obrotowym TurnTable-20 oraz zaawansowanego oprogramowania pomiarowego uzyskujemy stanowisko do automatycznej kontroli jakości.

Pomimo całościowego podejścia do kontroli, osiągnięto całkowitą redukcję czasu pomiaru, otrzymano pełniejsze narzędzie weryfikacji całościowej detalu. Wyniki pomiarowe są przesyłane do procesu produkcji, przyczyniając się do zwiększenia wydajności i efektywności pracy a tym samym jakości wyrobu końcowego.

Chcielibyśmy podziękować obu partnerom za ich wsparcie i współpracę w realizacji tego projektu.