EDGECAM Waveform

Erzielen Sie einen konstanten Kontakt mit den Materialien, um die Zykluszeit zu verkürzen.

Erzielen Sie einen konstanten Kontakt mit den Materialien, um die Zykluszeit zu verkürzen.

Produktfunktionen

Funktionen auf einen Blick:

- Verkürzt Zykluszeiten

- Optimiert die Lebensdauer von Werkzeugen

- Verlängert die Wartungszyklen der Maschine

- Hält das Zerspanungsvolumen konstant

- Tiefere und schnellere Schnitte

Ständiger Kontakt mit dem Material: Obwohl das konzentrische Muster auf den ersten Blick viel einfacher aussieht, ist es problematisch, denn das Werkzeug „gräbt“ in jeder Ecke, was zu einer Überlastung des Werkzeugs und damit zu einer verkürzten Lebensdauer oder Defekten des Werkzeugs führt. In der Realität muss der Anwender der Werkzeugmaschine möglicherweise die Vorschubgeschwindigkeit der Zyklen reduzieren, um dies zu kompensieren und so die Fertigungszeit zu erhöhen.

Da die Wellenform einen konstanten Eingriff aufrechterhält, kann die Vorschubgeschwindigkeit während des gesamten Zyklus auf dem optimalen Wert bleiben. Dadurch wird die Lebensdauer des Werkzeugs verlängert und das Risiko eines Werkzeugdefekts erheblich verringert.

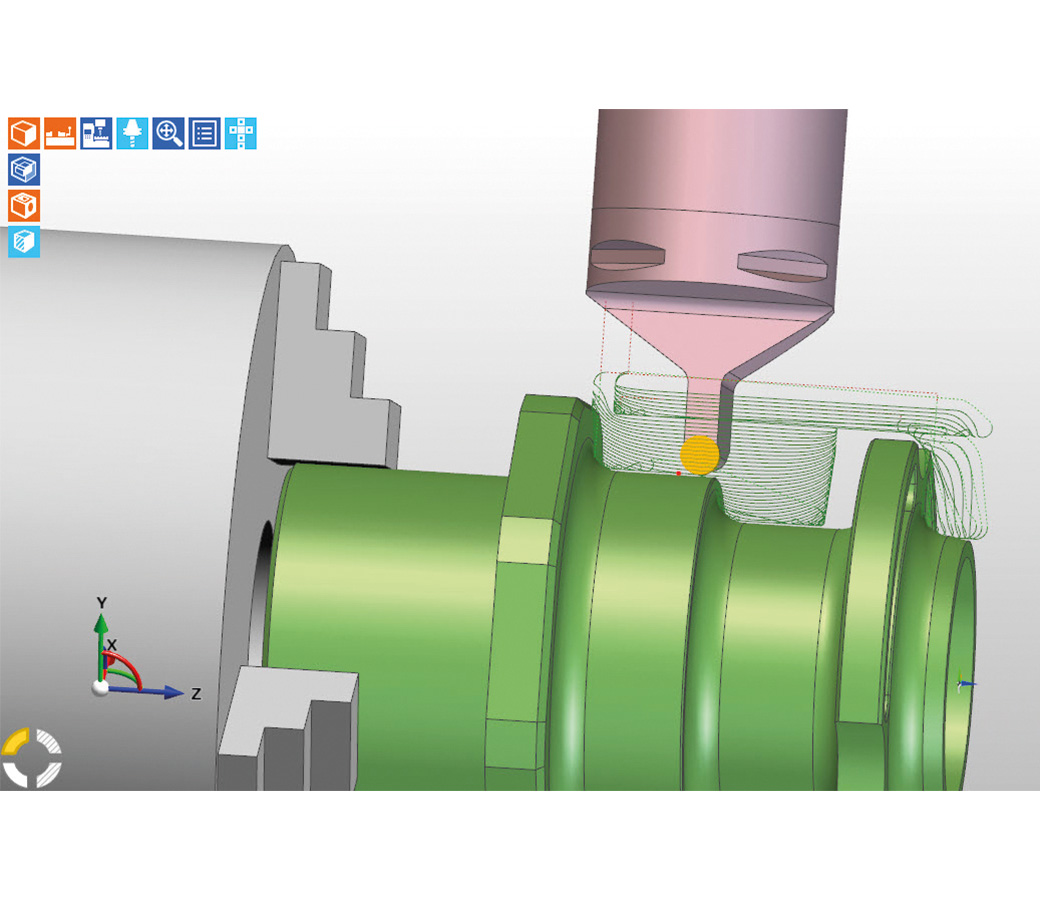

Das Wellenform-Muster: Um eine konstante Spanbelastung aufrechtzuerhalten, basiert der Zyklus auf der Philosophie, dass wir von „Material zu Bauteil“ bearbeiten. Dies reduziert die Anzahl intermittierender Schnitte, insbesondere an äußeren Bereichen, was bedeutet, dass das Werkzeug länger mit dem Material in Kontakt bleibt, ohne sich zu lösen. Traditionell versetzen Zyklen in der Regel das Bauteil, bis es das Material erreicht. Dies kann zu scharfen Ecken und diskontinuierlichen Werkzeugwegen führen.

Bei Taschenbereichen wird das Werkzeug in der Mitte spiralförmig in die Tiefe eintauchen und die Tasche öffnen, sodass ein kontinuierlicher spiralförmiger Schnitt erzeugt werden kann, bis der Rand der Tasche erreicht ist. Restliche Ecken werden dann entfernt.

Automatische Justierung für Werkzeugeingriff: Zur Aufrechterhaltung des Werkzeugeingriffs und der Spanbelastung wird der Werkzeugweg automatisch kompensiert.

Beim Schneiden in einen konkaven Bereich wird der Werkzeugeingriff erhöht. Der Zyklus passt die Schrittweite zwischen den Durchläufen zur Kompensation an, um den gewünschten Eingriff aufrechtzuerhalten.

Beim Schneiden eines konvexen Bereich tritt der umgekehrte Effekt auf. Während das Material abfällt, wird die seitliche Zustellung des Werkzeugwegs erhöht, um den gewünschten Eingriff aufrechtzuerhalten.

Glatter Werkzeugweg: Indem sichergestellt wird, dass der Zyklus einen glatten tangentialen Werkzeugweg erzeugt, kann die Geschwindigkeit der Maschine beibehalten und die gewünschten Vorschubgeschwindigkeiten können erreicht werden. Dies hat auch den Vorteil, dass Schütteln und Vibrationen an der Maschine und der Komponente reduziert werden.

Verknüpfung des Werkzeugwegs: Die Verknüpfungen innerhalb des Zyklus berücksichtigen die Einstellungen für die schnellen und hohen Vorschubgeschwindigkeiten der Werkzeugmaschine. Beim Wechsel zum nächsten Schnitt wählt der Zyklus automatisch die schnellste Methode, um diesen Punkt zu erreichen. In lokalisierten Bereichen verbleibt das Werkzeug in der Tiefe, aber bei langen Bewegungen zieht sich das Werkzeug zurück und bewegt sich schnell an die Position.

Tiefe beibehalten: Wenn das Werkzeug in der Tiefe verbleibt, bewegt sich der Weg bei Bedarf automatisch um das Material herum. Die Tiefenbewegungen können mit hohem Vorschub erfolgen und ermöglichen dem Benutzer, einen kleinen Rückzug festzulegen, um zu verhindern, dass das Werkzeug am Boden des Bauteils reibt.

Einfache Schnittstelle: Wir haben sichergestellt, dass der Zyklus die Informationen im Bauteil und Code-Generator verwendet, wo immer dies möglich ist. Die Schnittstelle umfasst daher nur 3 Modifikatoren, die der Benutzer für das Wellenformmuster anpassen kann. Dadurch wird sichergestellt, dass der Zyklus einfach anzuwenden ist und in den Hauptschruppzyklus integriert wird.

Bearbeitung mit voller Schnitttiefe (Hochgeschwindigkeitsbearbeitung): Das Wellenform-Schruppen verbessert das Standard-Schruppen erheblich, indem ein konstantes Materialvolumen abgetragen wird. Darüber hinaus eröffnet dies auch die Möglichkeit der Hochgeschwindigkeitsbearbeitung, insbesondere bei harten Werkstoffen.

Das Schneiden entlang einer möglichst großen Schneidenlänge verteilt den Verschleiß gleichmäßig über die gesamte Schneidenlänge und nicht nur über die Spitze. Die radiale Schnitttiefe wird reduziert, um eine gleichmäßige Schneidkraft zu gewährleisten, sodass das geschnittene Material aus den Schneiden entweichen kann. Die Lebensdauer des Werkzeugs wird weiter verlängert, da der Großteil der Wärme im Span abgeführt wird.

Ein Beispiel für die Vorschubgeschwindigkeit und Schnitttiefe, die in harten Werkstoffen erreicht werden können, sowohl in metrischen als auch in imperialen Maßeinheiten, ist unten aufgeführt.

|

Material |

Baustahl SS1650 |

Titan 6AL4V |

|

Werkzeug |

10-mm-Schaftfräser |

1/2-Zoll-Schaftfräser |

|

Schnitttiefe |

20 mm |

3/4 Zoll |

|

Seitliche Zustellung |

10% |

10% |

|

Vorschubgeschwindigkeit |

5700 mm/min |

50 Zoll/min |

|

Geschwindigkeit |

9500 U/min |

3128 U/min |