EDGECAM hullámforma

Biztosítsa az anyagokkal való állandó érintkezést a ciklusidő csökkentése érdekében.

Érjen el állandó kapcsolatot az anyagokkal a ciklusidő csökkentése érdekében.

A termékben rejlő lehetőségek

A funkciók áttekintése:

- Csökkentett ciklusidő

- Hosszabb szerszámélettartam

- Meghosszabbítja a gép karbantartási ciklusait

- Állandó forgácsterhelést tart fenn

- Mélyebben és gyorsabban vág

Állandó érintkezés az anyaggal: Bár a koncentrikus minta első pillantásra sokkal egyszerűbbnek tűnik, a probléma az, hogy a szerszám minden egyes sarokba „beássa” magát, ami a szerszám túlterhelését okozza, ez pedig a szerszám élettartamának csökkenéséhez vagy szerszámtöréshez vezet. A valóságban előfordulhat, hogy a szerszámgép kezelőjének csökkentenie kell a ciklus előtolási sebességét a kompenzációhoz, és ezáltal növelnie kell a gyártási időt.

Mivel a Waveform állandó kapcsolódást tart fenn, az előtolási sebesség a ciklus során optimális értéken maradhat. Ez növeli a szerszám élettartamát, és jelentősen csökkenti a szerszámtörés kockázatát.

A Waveform mintája: Az állandó forgácsterhelés fenntartása érdekében a ciklus az „előgyártmánytól az alkatrészig” (stock to part) filozófiát alkalmazza. Ez csökkenti a szakaszos vágások számát, különösen a külső területeken, ami azt jelenti, hogy a szerszám hosszabb ideig érintkezik az anyaggal anélkül, hogy elhagyná azt. Hagyományosan a ciklusok általában addig tolják el az alkatrészt, amíg el nem érik az előgyártmányt. Ez éles sarkok és nem folyamatos szerszámpályák kialakulásához vezethet.

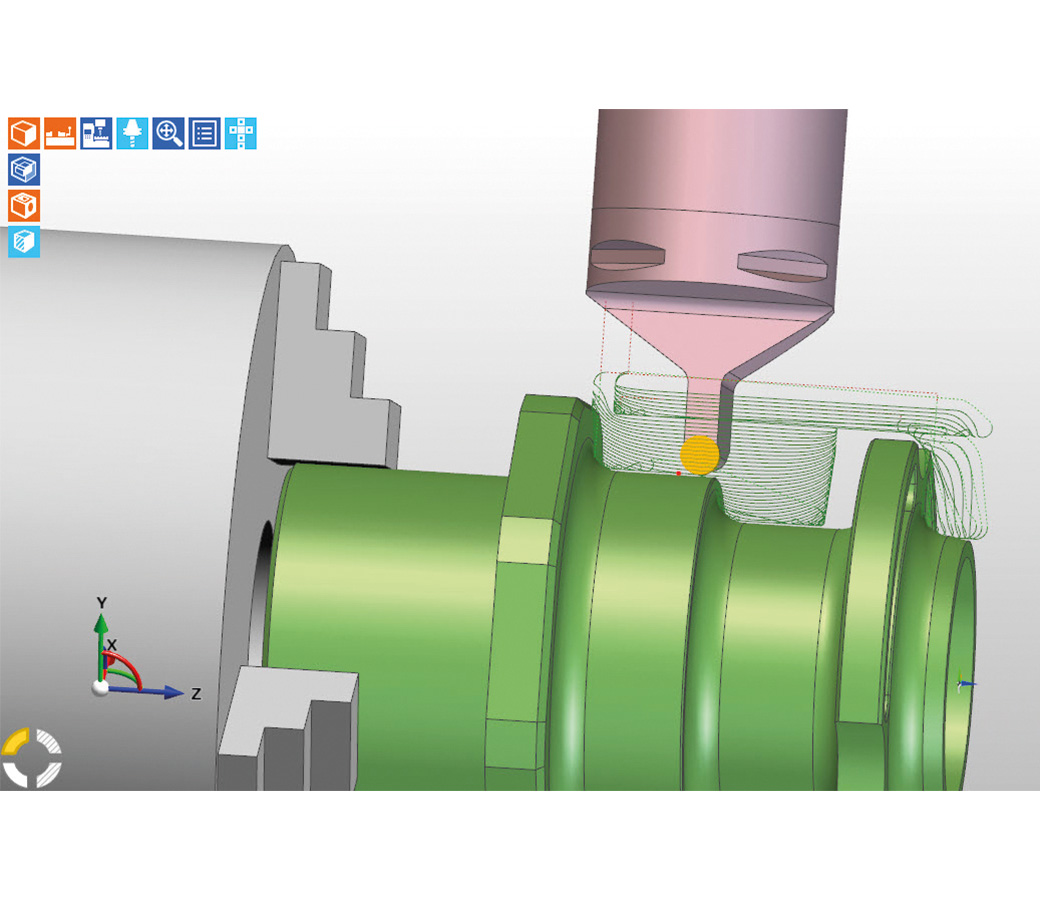

Zsebterületek esetén a szerszám spirálisan fog behúzódni a mélység közepén, és felnyitja a zsebet, hogy folyamatos spirális vágást hozhasson létre a zseb széléig. Ezután a megmaradt sarkok eltávolítása következik.

Automatikus szerszámkapcsolódás beállítás: A szerszámkapcsolódásnak és a forgácsterhelésnek a fenntartása érdekében a szerszámpálya automatikusan korrigálásra kerül.

Konkáv területre történő vágáskor a szerszámkapcsolódás megnő. A ciklus beállítja a fogások közötti átmenetet, hogy kiegyenlítse és fenntartsa a kívánt kapcsolódást.

A konvex terület vágásakor ezzel ellenkező hatás lép fel. Ahogy az anyag leesik, a szerszámpálya átmenete megnő a kívánt kapcsolódás fenntartása érdekében.

Egyenletes szerszámpálya: Azáltal, hogy a ciklus egyenletes érintőleges szerszámpályát hoz létre, a gép sebessége fenntartható, és elérhetők a kívánt előtolási sebességek. Ez a gép és az alkatrész rázkódásának és rezgésének csökkentésére is szolgál.

Szerszámpálya összekapcsolása: A cikluson belüli kapcsolatok ismerik a szerszámgép gyors és nagy előtolási sebességének beállításait. A következő vágásra való áttéréskor a ciklus automatikusan kiválasztja a leggyorsabb módszert az adott pont eléréséhez. A korlátozott területeken a szerszám a mélységben marad, de hosszú mozgásoknál a szerszám visszahúzódik és gyorsan a helyére áll.

Mélységben maradás: Amikor a szerszám a mélységben marad, az út szükség esetén automatikusan elmozdul az előgyártmány körül. A mélységben történő mozgatások nagy előtolással történhetnek, és ez lehetővé teszi, hogy a felhasználó egy kis visszahúzást adjon meg, hogy a szerszám ne dörzsölődjön az alkatrész alján.

Egyszerű kezelőfelület: Gondoskodtunk arról, hogy a ciklus lehetőség szerint az alkatrészben és a kódgenerátorban lévő információkat használja, és a felületet mindössze 3 módosítóra korlátoztuk, amelyeket a felhasználó a Waveform mintázathoz állíthat be. Ez biztosítja, hogy a ciklus könnyen alkalmazható legyen, és beépüljön a fő nagyolási ciklusba.

Teljes vágásmélységű megmunkálás (nagysebességű megmunkálás): A Waveform nagyolás jelentősen javítja a normál nagyolást az állandó mennyiségű anyag eltávolítása révén. Ezenkívül megnyitja az utat a nagysebességű megmunkáláshoz is, különösen kemény anyagok esetén.

A horony hosszának minél nagyobb részén történő vágás egyenletesen osztja el a kopást a teljes horonyhossz mentén, és nem csak a csúcson. A radiális vágásmélység csökken, hogy biztosítsa az egyenletes vágóerőt, amely lehetővé teszi a vágott anyag kijutását a hornyokból. A szerszám élettartama még inkább meghosszabbodik, mivel a hő nagy része a forgácsban távozik el.

Az alábbiakban egy példa látható arra, hogy milyen előtolási sebesség és vágásmélység érhető el kemény anyagokban, metrikus és angolszász méretekben kifejezve.

|

Anyag |

SS1650 szénacél |

6AL4V titán |

|

Eszköz |

10 mm-es szármaró |

1/2 hüvelykes szármaró |

|

Vágásmélység |

20 mm |

3/4 hüvelyk |

|

Lépésköz |

10% |

10% |

|

Előtolási sebesség |

5700 mm/perc |

50 hüvelyk/perc |

|

Sebesség |

9500 ford./perc |

3128 ford./perc |