연소 영역 추출

전극으로 제조해야 하는 영역을 식별한 후, 해당 영역을 2D 또는 3D 경계로 둘러싸면 필요한 전극 지오메트리에 빠르고 간단하게 도달할 수 있습니다. 보다 복잡한 영역을 쉽게 추출할 수 있도록 그래픽 면도 선택할 수 있습니다. VISI Electrode는 전극 설계자의 경험을 보완하는 도구라는 점에서 VISI는 자동화와 수동으로 지오메트리를 구성하고 전극에 적용할 수 있는 기능을 결합합니다. 이러한 기술 조합은 사용자에게 설계를 편집할 수 있는 자유를 제공하고 전극 설계를 항상 완료할 수 있도록 보장합니다.

전극 생성

직관적인 인터페이스가 전극 노즈 생성 과정을 사용자에게 안내합니다. 수직 또는 접선 연장을 통해 연장 높이를 추가하는 옵션을 사용할 수 있습니다. 개방형 전극의 경우 측면 연장을 위해 여러 압출 방향을 사용할 수 있습니다. 전극 생성 프로세스 내 어느 시점에서든 동적 애니메이션과 충돌 검사를 사용할 수 있습니다.

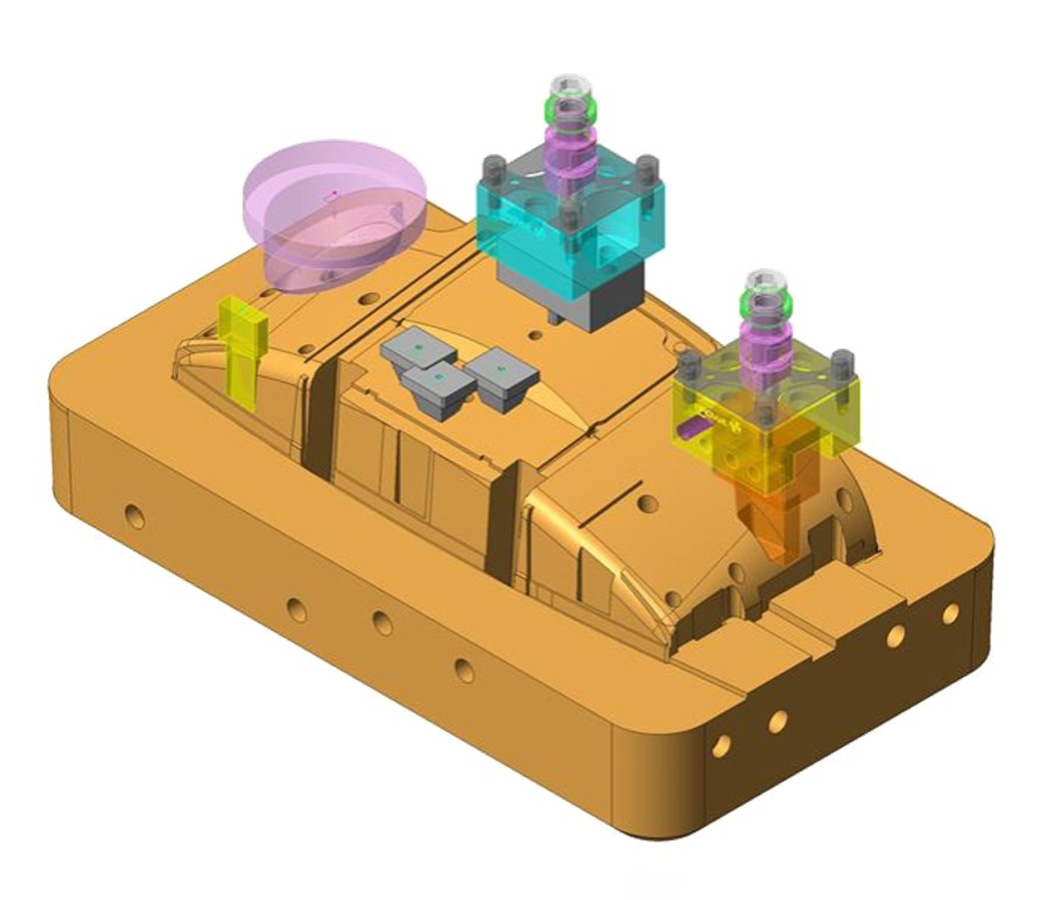

블랭크, 베이스 및 스톡 생성

전극 베이스 및 스톡이 전극에 대화식으로 추가됩니다. 전극 이름, 재료, 연소 작업 유형, 식별 마크, 에지 모따기, 위치 및 회전 등을 모두 적용할 수 있습니다. 추가된 모든 정보는 전극 프로젝트를 통해 최종 HTML 보고서로 자동 전송됩니다.

홀더 생성

홀더는 너비, 깊이 또는 높이를 적용하여 수동으로 구성하거나 광범위한 라이브러리에서 간단히 선택할 수 있습니다. 인접한 서페이스로 의해 전극에 대한 접근이 제한되는 경우, 홀더는 EDM 기계가 작동하기에 충분한 클리어런스를 확보하기 위해 전극의 중심으로부터 오프셋될 수 있습니다. 동적 애니메이션 및 충돌 검사를 통해 전극 전체가 부품 지오메트리를 위반하지 않도록 보장합니다.

전극 관리

EDM 관리자는 작업자에게 작업물, 전극, 다중 전극 위치, 수직, 수평 및 각도 시뮬레이션, 충돌 검사, HTML 보고서 및 EPX 출력을 관리할 수 있는 도구를 제공합니다. 다른 CAD/CAM 시스템과의 호환성을 보장하기 위해 IGES, STEP 또는 STL과 같은 중립 데이터 형식을 사용하여 각 전극을 올바른 작업 평면을 기준으로 자동으로 내보낼 수 있습니다.