Abbiamo Semplicemente Migliorato Le Nostre Prestazioni!

Geberit Produktions - Svizzera

Contattateci

Grazie all’impiego di tastatori, software e presetting utensile, la ditta produttrice di stampi in alluminio KonForm con sede a Lichtenstein ha armonizzato la sua produzione e soddisfatto le esigenze dei clienti. Dopo aver confrontato i principali concorrenti, abbiamo deciso di scegliere i prodotti di m&h.

La giovane ditta KonForm, con sede nella cittadina sveva Lichtenstein al margine del Giura Svevo, si è specializzata in stampi curvi tridimensionali di leghe di alluminio e prototipi di ureol e di altri materiali, utilizzati per la costruzione di modelli.

Fondata nell’anno 2008, la ditta KonForm si è creata una clientela fissa soprattutto con la produzione di stampi di alluminio per l’espansione di componenti per autoveicoli con dimensioni fino a 1500 x 2000 e pesi di utensile fino a 5 tonnellate, nel settore dei veicoli commerciali, quali le macchine agricole e nell’ingegneria biomedica. Utilizzando un moderno e versatile parco macchine, non solo sono eseguiti i lavori di truciolatura dei pezzi ma KonForm offre molto più una catena di servizi completa, che va dalla progettazione del pezzo desiderato, idonea al poliuretano, fino alla costruzione dell’utensile e alla fornitura del pezzo finito.

Com’è ormai cosa ovvia nell’industria automobilistica, il cliente richiede spesso i protocolli di misura degli stampi prodotti. KonForm può servirsi anche di una propria macchina di misura, ma ciò significa nel processo di produzione un’elevata perdita di tempo e, nel caso di necessari lavori di rifinitura, sempre una perdita di precisione per il pezzo.

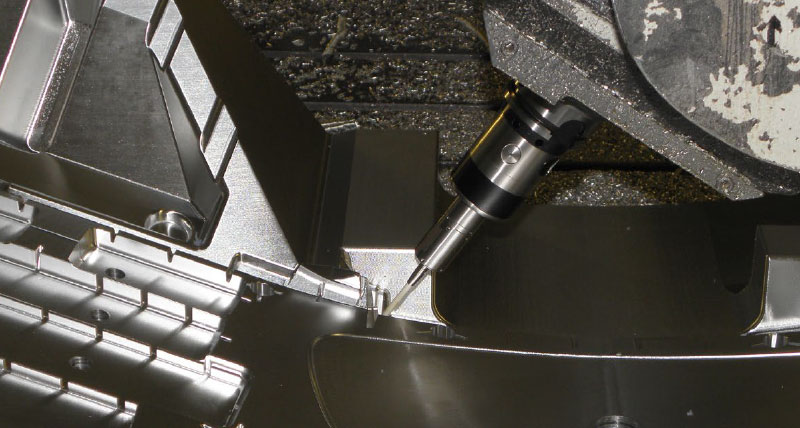

Complessi inserti e diversi estrattori devono adattarsi negli stampi l’uno all’altro con una tolleranza stretta. In passato tale adattamento richiedeva spesso lunghi e impegnativi lavori di rifinitura. Per “garantire la qualità all’origine“, come afferma l’amministratore delegato di KonForm, Jörg Rehm, abbiamo cercato dei tastatori e un software per la misura di pezzi nel serraggio della macchina e infine messo a confronto due fabbricati tedeschi. Desideravamo inoltre misurare con precisione anche gli utensili di truciolatura nel serraggio del mandrino.

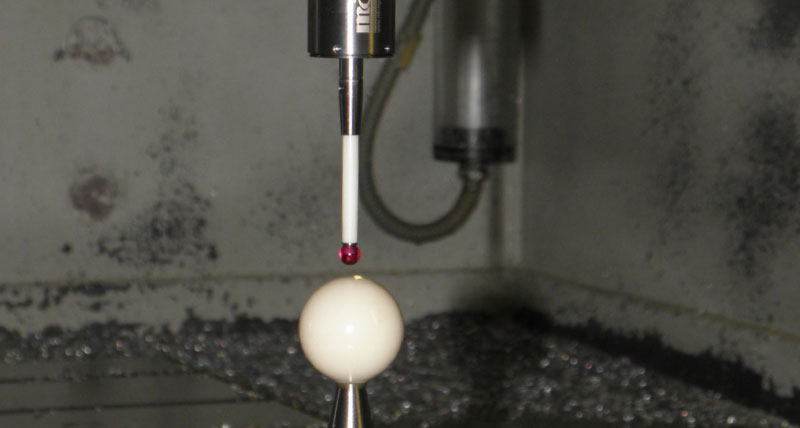

Confrontando i due sistemi si sono rivelate rapidamente delle differenze soprattutto per quanto riguarda l’idoneità all’impiego in officina. Riguardo al software per la misura dei pezzi, le caratteristiche più importanti erano: una facile operatività, la misura su cinque assi di qualsiasi tipo di contorno nello spazio e l’impiego universale su macchine e controlli differenti, premettendo naturalmente la precisione dei risultati di misurazione corrispondente a quella di una macchina di misura.

La misura a cinque assi di un pezzo complesso, anche alla presenza di profonde cavità e sottosquadri, non solo impone elevati requisiti al software di misurazione, ma anche il tastatore e la trasmissione dei dati sono chiamati in causa, in quanto i contorni del pezzo e le regolazioni degli angoli possono eventualmente ostacolare la trasmissione diretta di segnali infrarossi.

In ultima istanza, volevamo un presetting utensile senza collegamento cavo e contorno di collisione nel vano lavoro. L’esperienza mostra che un presetting utensile che si trova nel vano lavoro, alla fine subisce dei danni perché non viene visto.

Dopo una valutazione di tutti e tre i punti, KonForm ha deciso di scegliere i prodotti di m&h. Il software 3D Form Inspect di m&h legge i dati CAD della progettazione e li confronta con i valori reali dei pezzi sulla macchina. La programmazione è semplificata e richiede meno tempo, perché i punti da misurare sono selezionati e la funzione di misura è loro assegnata con un semplice clic del mouse. Il calcolatore scrive sullo sfondo il programma per la macchina. Facendo ciò, tiene conto dei contorni del tastatore impiegato, anche con prolunghe variabili, come anche dei contorni del pezzo, controlla l’applicabilità del programma di misura e fa in modo che non avvengano collisioni tra il tastatore e il pezzo. Il software 3D Form Inspect di m&h si distingue rispetto alla concorrenza anche per l’esecuzione delle misurazioni su tutti e cinque gli assi e per una breve calibrazione all’origine, brevettata. Durante la misura con i cinque assi, il quarto e il quinto asse vengono regolati e poi calibrati. In questo modo, durante la misura avviene una compensazione automatica degli errori di traslazione di questi assi, operazione che, a sua volta, porta a risultati di misurazione molto precisi che corrispondono a quelli rilevati sulla macchina di misura. Tutto ciò accade in pochi minuti e il risultato di misurazione può essere in ogni momento stampato e salvato come protocollo o record di dati. Il software può lavorare con quasi tutti i controlli e le macchine utensili in commercio; dunque, un investimento per il futuro.

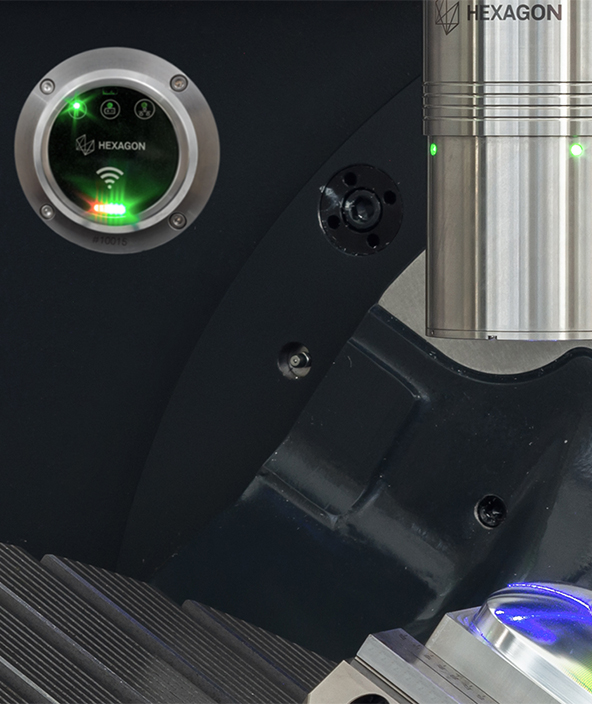

Per quanto riguarda il tastatore abbiamo scelto il tastatore di m&h con trasmissione dei dati ad onde radio. I segnali radio del tastatore m&h, dotato di grande potenza di trasmissione, sono in grado anche alla presenza di una zona d’ombra e partendo dalle cavità del pezzo di raggiungere il controllo in modo rapido e preciso ma sopratutto senza interferenze. A tale proposito, i segnali sono codificati, unacaratteristica che garantisce sempre che eventuali segnali di disturbo non siano presi in considerazione. Durante tutto il tempo di attivazione della macchina, il ricevitore ad onde radio m&h esegue il monitoraggio dei suoi 64 canali selezionabili liberamente e blocca quelli su cui vengono ricevuti segnali di disturbo. Ciò permette di evitare un arresto inutile della macchina e assicura un ciclo di produzione senza interferenze.

Per quanto riguarda il tastatore abbiamo scelto il tastatore di m&h con trasmissione dei dati ad onde radio. I segnali radio del tastatore m&h, dotato di grande potenza di trasmissione, sono in grado anche alla presenza di una zona d’ombra e partendo dalle cavità del pezzo di raggiungere il controllo in modo rapido e preciso ma sopratutto senza interferenze. A tale proposito, i segnali sono codificati, unacaratteristica che garantisce sempre che eventuali segnali di disturbo non siano presi in considerazione. Durante tutto il tempo di attivazione della macchina, il ricevitore ad onde radio m&h esegue il monitoraggio dei suoi 64 canali selezionabili liberamente e blocca quelli su cui vengono ricevuti segnali di disturbo. Ciò permette di evitare un arresto inutile della macchina e assicura un ciclo di produzione senza interferenze.

I tastatori di m&h offrono un altro vantaggio: i dispositivi di misurazione possono essere smontati dai corpi dei tastatori. Prolunghe standard di diverse lunghezze possono essere collegate offrendo la possibilità di avvicinare il dispositivo di misurazione il più possibile al punto di misurazione e così misurare anche in cavità profonde, senza pericolo di collisione e con elevata precisione. Le prolunghe standard permettono l’adattamento alla rispettiva funzione di misurazione e rendono inutile l’impiego di strumenti di misura speciali e costosi.

Anche la decisione di utilizzare il presetting utensile di m&h si è basata sull’esecuzione dell’apparecchio che dimostra un chiaro orientamento alla prassi in confronto agli apparecchi concorrenti. Da una parte il presetting utensile ha una trasmissione di dati ad infrarossi che permette un uso senza fili e garantisce una trasmissione sicura e veloce dei segnali al controllo della macchina. Dall’altra il presetting utensile di m&h può essere rimosso in una sola mossa dal suo prisma di posizione, non formando più contorni di collisione nel vano lavoro. Altrettanto facilmente è rimesso al suo posto nel prisma. Un perno di posizionamento e tre prismi di appoggio permettono una precisione di posizione e una ripetibilità di solo pochi µ. Il presetting utensile è assicurato nella sua sede mediante un magnete che si trova nella base dello stesso, caratteristica costruttiva che facilita notevolmente il montaggio e lo smontaggio. Il magnete nel corpo del tastatore evita che si formi un accumulo di trucioli sul prisma. Il presetting utensile è in grado di tener conto anche degli errori di oscillazione assiale e del serraggio reale degli utensili nell’innesto del mandrino. “Noi misuriamo la lunghezza e il diametro dell’utensile“, dichiara Jörg Rehm. “Nell’apparecchio preregolato senza forza di trazione, i valori, in particolare la coassialità, erano sempre diversi da quelli misurati in seguito sulla macchina“. Anche in tal caso aumenta la precisione di KonForm, addirittura all’inizio del processo di lavorazione.

La misura dei pezzi quando si trovano ancora nel serraggio, rende possibile un successivo miglioramento del ciclo di produzione. Poiché una metà dello stampo prodotta è misurata e protocollata, l’altra metà può essere adattata con precisione alla prima. “Una volta prodotta una metà dello stampo, eseguiamo la misurazione e poi fresiamo l’altra metà in modo esattamente uguale alla prima“ spiega Jörg Rehm. Così è garantito che i componenti schiumati che vengono creati da questi stampi abbiano dappertutto la profondità prescritta e uno spessore uniforme. Anche l’assemblaggio dello stampo è diventato notevolmente più veloce e l’entità dei lavori di rifinitura molto più esigua rispetto al passato. “Sappiamo già molto prima che i pezzi poi si adattano l’uno all’altro e oggi lavoriamo con molta più precisione di una volta“, afferma con soddisfazione Jörg Rehm.

Dato che noi controlliamo ogni pezzo quando è ancora sulla macchina, il protocollo è generato in pratica all‘interno di quest’operazione

Anche il modulo del software, Best Fit, è utilizzato da KonForm. Tuttavia non si utilizza tale modulo per adattare i programmi di lavorazione alla posizione effettiva dei contorni, come avviene normalmente per molti costruttori di stampi, in particolare nel caso di riparazioni. KonForm rileva con Best Fit la dilatazione termica della macchina perché nella fabbrica avvengono variazioni di temperatura relativamente elevate. Con i valori di misurazione è possibile adattare i valori di correzione della macchina alle condizioni reali prima di eseguire lavorazioni critiche. Ciò comporta un aumento sensibile della precisione.

“Abbiamo semplicemente migliorato le nostre prestazioni” afferma Jörg Rehm. “La nostra produzione si svolge in modo molto più armonico rispetto al passato. Ora assicuriamo la qualità direttamente all’origine. Se qualcosa non funziona, possiamo reagire subito e nello stesso serraggio”. Così i lavori di rifinitura si sono ridotti notevolmente diventando molto più efficaci. “Se un pezzo deve essere di nuovo rilevato, si perde tempo, molto tempo!“, conferma Jörg Rehm un’esperienza comune. “Anche i lavori di allacciamento sono ritardati, provocando sempre una serie di conseguenze non prevedibili che per la maggior parte sono completamente sottovalutate“.

Anche i clienti mostrano sempre più soddisfazione quando ricevono i pezzi da KonForm insieme con un protocollo. Sempre più clienti pretendono addirittura la fornitura di un tale protocollo. “Dato che noi controlliamo ogni pezzo quando è ancora sulla macchina, il protocollo è generato in pratica all’interno di quest’operazione“, si rallegra Jörg Rehm di poter soddisfare le richieste dei clienti così facilmente.