Wir Sind Einfach Besser Geworden!

Konform Gmbh - Deutschland

Kontakt

Mit Messtaster, Software und Toolsetter hat der Alu-Formenbauer KonForm in Lichtenstein seine Fertigung harmonisiert und Kundenwünsche erfüllt. Nach Wettbewerbsvergleich hat man sich für die Produkte von m&h entschieden.

Dreidimensional gekrümmte Formen aus Aluminiumlegierungen und Prototypen aus Ureol und anderen Modellbaustoffen sind das Metier der jungen Firma KonForm im schwäbischen Lichtenstein, am Rande der Schwäbischen Alb.

Im Jahr 2008 gegründet, hat sich KonForm vor allem mit Aluminiumformen für das Schäumen von Fahrzeugteilen bis zu 1500 x 2000 mm Größe, bei Werkzeuggewichten von bis zu 5 Tonnen einen festen Kundenstamm im Bereich der Nutzfahrzeuge bei Landmaschinen und in der Medizintechnik erarbeitet. Auf einem vielseitigen und modernen Maschinenpark werden nicht nur die Teile zerspant, vielmehr bietet KonForm die komplette Dienstleistungskette vom PU-gerechten Auskonstruieren des gewünschten Teiles über die Werkzeugkonstruktion bis zur Lieferung des fertigen Werkzeuges.

Wie in der Fahrzeugindustrie üblich, wird von den Kunden häufig der Wunsch nach Messprotokollen der gefertigten Formen geäußert. Zwar kann KonForm auch auf eine eigene Messmaschine zugreifen, im Fertigungsprozess bedeutet dies aber einen erheblichen Zeitverlust und, im Falle notwendiger Nacharbeiten, immer auch Genauigkeitsverlust am Werkstück.

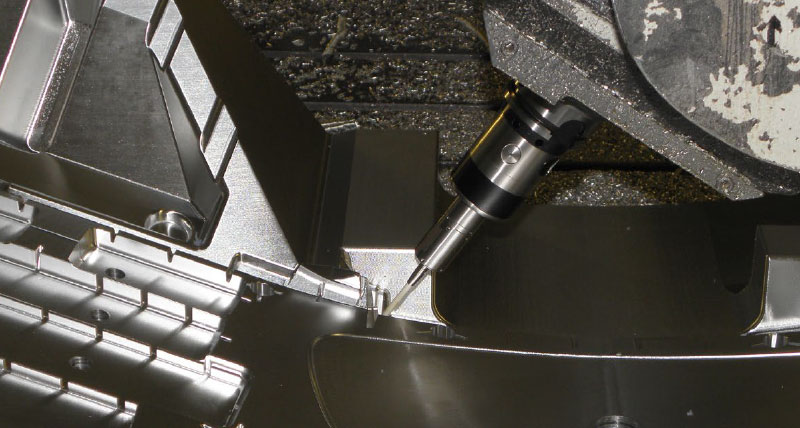

Komplexe Formeinsätze und etliche Schieber in den Formen müssen mit enger Toleranz zueinander passen, was früher oft langwierige und aufwändige Nacharbeiten erforderte. Um „die Qualität am Ursprung zu sichern“, wie der geschäftsführende Gesellschafter von KonForm, Jörg Rehm, sagt, hat man sich nach Messtastern und Software zum Messen der Werkstücke noch in ihrer Aufspan nung in der Maschine umgeschaut und letztendlich zwei deutsche Fabrikate einem Vergleich unterzogen. Hinzu kam noch der Wunsch die Zerspanungswerkzeuge ebenfalls in ihrer Spannung in der Spindel genau zu messen.

Im Vergleich der Systeme zeigten sich schnell Unterschiede, vor allem in der werkstattgerechten Anwendung. Bezogen auf die Software zum Messen der Werkstücke lag das Augenmerk auf einfacher Bedienung, fünfachsiges Messen beliebiger Konturen im Raum und der universellen Einsetzbarkeit auf unterschiedlichen Maschinen und Steuerungen. Genaue Messergebnisse, die denen auf der Messmaschine entsprechen wurden vorausgesetzt.

Das fünfachsige Messen komplexer Werkstück, auch mit tiefen Kavitäten und Hinterschnitten stellt nicht nur hohe Anforderungen an die Messsoftware. Auch der Messtaster und seine Datenübertragung sind besonders gefordert, können doch Werkstückkonturen und die Winkelstellungen einer direkten Übertragung von Infrarotsignalen gegebenenfalls im Wege stehen.

Schlussendlich war da der Wunsch nach einem Toolsetter, ohne Kabelanbindung und ohne Kollisionskontur im Arbeitsraum. Zeigen doch die Erfahrungen, dass ein im Arbeitsraum verbleibender Toolsetter früher oder später mal übersehen wird und ein Schaden entsteht.

In allen drei Punkten hat sich KonForm für die Produkte von m&h entschieden. Die Software 3D Form Inspect von m&h liest die CAD-Daten der Konstruktion und vergleicht diese mit den Istwerten der Werkstücke auf der Maschine. Das Programmieren wird erleichtert und wenig zeitaufwändig, weil mit einfachen Mausklicks die zu messenden Punkte angewählt werden und ihnen eine Messfunktion zugewiesen wird. Der Rechner schreibt im Hintergrund das Programm für die Maschine. Dabei berücksichtigt er die Kontur des eingesetzten Tasters, auch mit variablen Verlängerungen, ebenso, wie die des Werkstückes, überprüft die Durchführbarkeit des Messprogrammes und schützt vor Kollisionen zwischen Taster und Werkstück.

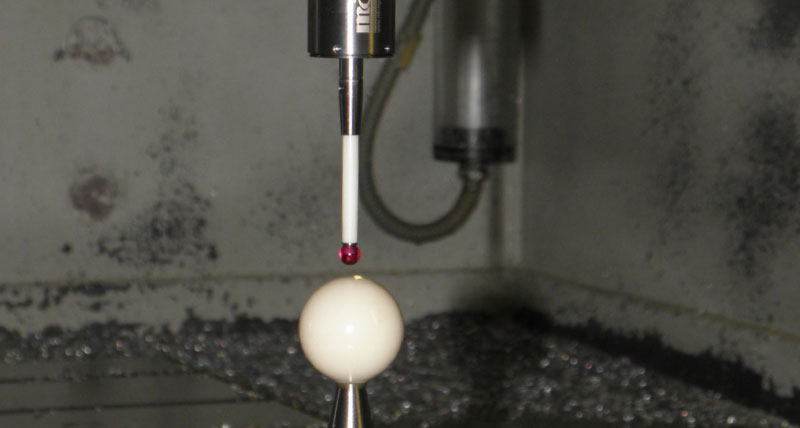

Die Software 3D Form Inspect von m&h unterscheidet sich gegenüber dem Wettbewerb auch durch das Messen mit allen fünf Achsen und eine vorgeschaltete, patentierte Kurzkalibrierung. Beim Messen mit fünf Achsen werden die vierte und fünfte Achse angestellt und dann kalibriert. Dadurch ergibt sich beim Messen eine automatische Schwenkfehlerkompensation dieser Achsen, was wiederum zu sehr genauen Messergebnissen führt, die denen auf der Messmaschine entsprechen. All dies geschieht in wenigen Minuten und das Mess-ergebnis kann jederzeit als Protokoll oder Datensatz ausgedruckt und gespeichert werden. Die Software kann mit nahezu allen üblichen Steuerungen und Werkzeugmaschinen arbeiten; eine zukunftssichere Investition also.

Die Software 3D Form Inspect von m&h unterscheidet sich gegenüber dem Wettbewerb auch durch das Messen mit allen fünf Achsen und eine vorgeschaltete, patentierte Kurzkalibrierung. Beim Messen mit fünf Achsen werden die vierte und fünfte Achse angestellt und dann kalibriert. Dadurch ergibt sich beim Messen eine automatische Schwenkfehlerkompensation dieser Achsen, was wiederum zu sehr genauen Messergebnissen führt, die denen auf der Messmaschine entsprechen. All dies geschieht in wenigen Minuten und das Mess-ergebnis kann jederzeit als Protokoll oder Datensatz ausgedruckt und gespeichert werden. Die Software kann mit nahezu allen üblichen Steuerungen und Werkzeugmaschinen arbeiten; eine zukunftssichere Investition also.

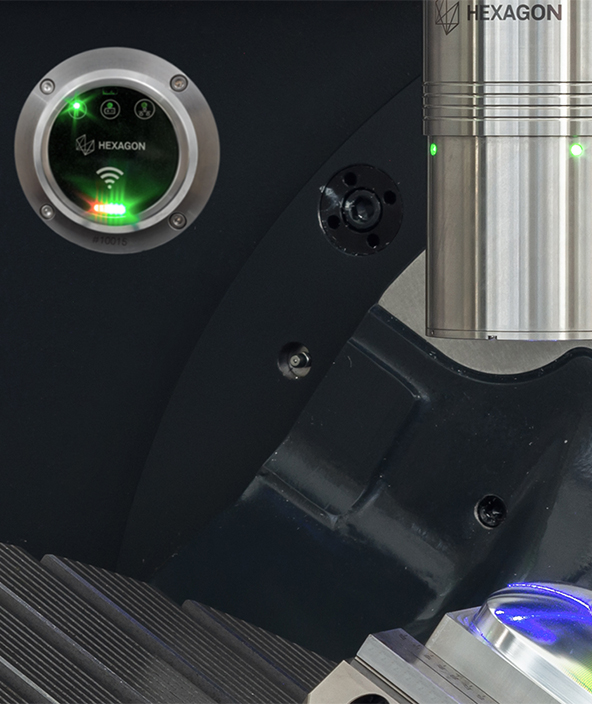

Beim Taster hat man sich für die Messtaster von m&h mit Funk-Datenübertragung entschieden. Die Funksignale der sendestarken m&h-Taster sind in der Lage auch bei Abschattung und aus Werk-stückkavitäten heraus schnell und präzise, vor allem aber störungssicher an die Steuerung zu gelangen. Dazu sind die Signale codiert, was jederzeit sicherstellt, dass eventuelle Störsignale nicht beachtet werden. Während der gesamten Ein schaltzeit der Maschine überwacht der m&h Funkempfänger seine 64 frei anwählbaren Kanäle und sperrt solche, auf denen Störsignale empfangen werden. Das vermeidet unnötigen Maschinenstillstand und sichert den ungestörten Fertigungsablauf.

Die Taster von m&h bieten zudem den Vorteil, dass die Messwerke aus den Körpern ausgeschraubt werden können. Standardverlängerung unterschiedlicher Länge können eingeschraubt werden und bieten die Möglichkeit das Messwerk möglichst nahe an die Messstelle heranzuführen und so auch in tiefen Kavitäten ohne Kollisionsgefahr und hoch genau zu messen. Die Standardverlängerungen ermöglichen die Anpassung an die jeweilige Messaufgabe und machen spezielle, teure Messmittel obsolet.

Auch die Entscheidung für den Toolsetter von m&h basierte auf der konsequent praxisorientierten Ausführung des Gerätes im Vergleich zum Wettbewerb. Zum einen verfügt der Toolsetter über eine Infrarot-Datenübertragung, die ihn kabellos macht und eine sichere und schnelle Übertragung der Signale an die Steuerung der Maschine gewährleistet. Darüber hinaus kann der Toolsetter von m&h mit nur einem Handgriff von seinem Standprisma entfernt werden und bildet so keine Kollisionskontur im Arbeitsraum mehr. Mit einem ebensolchen Handgriff wird er bei Bedarf wieder auf seinen Platz im Prisma gesetzt. Ein Indexierstift und drei Auflageprismen sorgen für eine Positionsgenauigkeit und Wiederholgenauigkeit von nur wenigen µ. Gesichert wird der Toolsetter in seinem Sitz durch einen Magneten im Fuß des Toolsetters, was das Ein- und Auswechseln sehr erleichtert. Der Magnet im Tasterkörper verhindert, dass sich beim Prisma ein Spänenest bildet. Der Toolsetter hat den Vorteil, dass auch Taumelfehler und die tatsächliche Spannung der Werkzeuge im Einzug der Spindel berücksichtigt werden. „Wir messen Werkzeuglänge und Durchmesser“, erklärt Jörg Rehm. „Im Voreinstellgerät ohne Einzugskraft waren die Werte, insbesondere der Rundlauf, immer anders als nachher auf der Maschine.“ Auch hier gewinnt KonForm nun Genauigkeit schon zu Beginn der Arbeit.

Das Messen der Werkstücke noch in der Aufspannung zeigt noch eine weitere Verbesserung im Fertigungsablauf. Weil nun eine gefertigte Formhälfte gemessen und protokolliert wird, kann die Gegenhälfte genau angepasst werden. „Wenn wir eine Formhälfte gefertigt haben, messen wir und fräsen dann die andere Hälfte exakt passend zur ersten Hälfte“ erläutert Jörg Rehm. So stellt er sicher, dass die geschäumten Bauteile, die in diesen Formen entstehen, überall die vorgeschriebene Stärke und gleichbleibende Dicke aufweisen. Auch der Zusammenbau der Form hat sich deutlich beschleunigt und der Umfang der Nacharbeiten ist erheblich geringer als zuvor. „Wir wissen schon früh, dass die Teile nachher passen und wir arbeiten heute deutlich genauer als früher“, freut sich Jörg Rehm.

Weil wir jedes Werkstück noch auf der Maschine prüfen, entsteht das Protokoll bei uns praktisch nebenher

Auch das Softwaremodul Best Fit wird bei KonForm eingesetzt. Allerdings nutzt man es weniger um die Bearbeitungsprogramme der tatsächlichen Konturlage anzupassen, wie es üblicherweise bei vielen Formenbauern, insbesondere bei Reparaturen, Anwendung findet. Bei KonForm ermittelt man mit Best Fit die thermische Drift der Maschine, weil die Werkshalle relativ hohen Temperaturschwankungen unterliegt. Mit den Messwerten können die Korrekturwerte der Maschine vor kritischen Bearbeitungen den tatsächlichen Gegebenheiten angepasst werden. Das bringt einen spürbaren Genauigkeitsgewinn.

„Wir sind einfach besser geworden“, sagt Jörg Rehm. „Unsere Fertigung verläuft viel harmonischer als vorher. Jetzt sichern wir unsere Qualität unmittelbar am Ursprung. Wenn es dann mal nicht stimmt, können wir sofort und in gleicher Aufspannung reagieren.“ So wurden die Nacharbeiten erheblich verkürzt und wesentlich effektiver. „Wenn ein Werkstück noch einmal aufgenommen werden muss, geht Zeit verloren, viel Zeit!“, bestätigt Jörg Rehm die allgemeine Erfahrung. „Auch Anschlussarbeiten werden ja aufgehalten. So was ergibt immer eine unübersehbare Abfolge an Konsequenzen, die meist völlig unterschätzt wird.“

Auch die Kunden freuen sich zunehmend darüber, dass sie ihre Werkstücke von KonForm nun gleich mit einem Protokoll bekommen. Immer mehr Kunden schreiben ein solches Protokoll sogar vor. „Weil wir jedes Werkstück noch auf der Maschine prüfen, entsteht das Protokoll bei uns praktisch nebenher“, freut sich Jörg Rehm darüber, dass er nun einfach Kundenwünsche erfüllen kann.