Precisione direttamente dalla macchina

Contattateci

Volkswagen produce utensili e stampi da iniettofusione per pezzi grandi e componenti chiave nel proprio reparto di costruzione componenti e utensili. Al fine di assicurare la fedeltà di riproduzione delle forme e la precisione dei pezzi, questi vengono sottoposti ad una misurazione per mezzo di appositi tastatori di misura e software della m&h. Questo processo avviene direttamente sulla macchina, in modo tale da poter prelevare i pezzi dalla macchina dopo averne accer- tato la qualità dovuta. In questo modo il processo di produzione complessivo può essere notevolmente tranquillizzato e accorciato.

La succursale per la costruzione di componenti e utensili della Volkswagen ha sede nello stabilimento di Braunschweig. Ca. 700 dipendenti producono stampi e utensili per la pressofusione di materia plastica e leghe di metallo leggero su quasi 100 macchine utensili nelle più svariate grandezze e coniazioni. Anche per la costruzione di telai, per il gruppo si producono appositi utensili e impianti.

I pezzi sono componenti da sottoporre a cicli di lavorazione in speciali macchine che possono richiedere alcune ore e perfino parecchi giorni lavorativi. Dimensioni di oltre 2 m fino ad un peso di 50 t non sono una rarità. I futuri componenti per le autovetture su questi utensili spesso sono pezzi visibili esternamente o componenti tecnici. In occasione di un‘intervista, Dirk Strümpfler, direttore del ramo di costruzione componenti/utensili, ci ha spiegato la posizione chiave di questo settore nonché la responsabilità rivestita dalla Volkswagen.

I pezzi sono componenti da sottoporre a cicli di lavorazione in speciali macchine che possono richiedere alcune ore e perfino parecchi giorni lavorativi. Dimensioni di oltre 2 m fino ad un peso di 50 t non sono una rarità. I futuri componenti per le autovetture su questi utensili spesso sono pezzi visibili esternamente o componenti tecnici. In occasione di un‘intervista, Dirk Strümpfler, direttore del ramo di costruzione componenti/utensili, ci ha spiegato la posizione chiave di questo settore nonché la responsabilità rivestita dalla Volkswagen.

Infatti, qui non si tratta solo di assicurare le proprietà desiderate per i prodotti dell‘automezzo, bensì garantire anche un processo di produzione possibilmente privo di intoppi, e cioè dai componenti fino alla serie. Ciò premette l‘utilizzo di utensili realizzati in qualità straordinaria. “Nessuno deve essere più veloce e qualitativamente migliore del nostro proprio reparto di costruzione utensili”, così descrive le elevate aspettative. “Questo significa elevata portata e allo stesso tempo un elevatissimo livello di qualità.” Questa elevata pretesa di qualità richiede sforzi permanenti nella produzione. Alla ricerca di soluzioni di ottimizzazione si è arrivati infine all‘utilizzo dei tastatori di misura e del Software 3D Form Inspect della m&h. Adesso è possibile sottoporre in qualsiasi momento i pezzi a una misurazione. E questo significa che i pezzi possono eventualmente essere ritoccati diret- tamente quando sono ancora serrati sulla macchina. Le dispendiose operazioni di riserraggio appartengono al

passato. Finora le operazioni di riserraggio comportavano perdite di precisione e ulteriori dispendi di produzione, alquanto difficili da pianificare. “Adesso possiamo distenderci, in particolare quando sappiamo che il pezzo è esatto” così commenta Dirk Strümpfler.

La misurazione con 3D al risultato di una migliore qualità Form Inspect ha portato nella costruzione di utensili,A tal fine le “macchine baricentriche” presso la sede di costruzione utensili di Braunschweig sono state attrezzate con tastatori di misura della m&h. Il Software 3D Form Inspect della m&h è stato installato sui computer dell‘officina. Esso rileva il file CAD dei pezzi costruiti con i sistemi Catia o Pro/Engineer e visualizza sul monitor un rispettivo modello superficiale. Gli operatori dei macchinari con un semplice clic col mouse possono definire rispettivi punti su questo modello, in cui misurare le geometrie del prezzo reale da confrontare quindi con i modelli di disegno e le rispettive tolleranze. Il software genera automaticamente il rispettivo programma di misurazione per la rispettiva macchina.

In questi programmi è integrata anche la calibrazione del ta- statore. In questo modo si possono rilevare gli attuali cambiamenti termici delle macchine da considerare quindi all‘interno dei valori misurati. Inoltre, ha luogo una compensazione degli errori di orientamento del 4° e 5° asse. “Per verifica abbiamo paragonato i risultati nel Benchmark con le macchine di misurazione. Possiamo essere certi che la qualità dei pezzi è costantemente provata e affidabile” così Oliver Schütze, direttore della centrale macchine, ci spiega le esperienze acquisite dalla Volkswagen. La scelta del sistema non è stata facile nello stabilimento la costruzione di componenti e utensili di Braunschweig. Da una parte, si doveva incrementare la qualità di produzione, dall‘altra, si doveva migliorare notevolmente lo svolgimento dei cicli di produzione. I requisiti dello stabilimento di Le Braunschweig nonché l‘adempimento riprodussero una matrice di decisione con le rispettive alternative. I test e Benchmarks hanno illustrato i forti e i deboli dei sistemi ed infine determinato la decisione per il tastatore di misura e il software della m&h. “Gli angosciosi centesimi relativi alle operazioni di ritocco manuali sono ormai diventati una vera rarità nella costruzione di utensili”, spiega Dirk Strümpfler. “L‘obiettivo è la strategia di fresatura zero, per accorciare i tempi di produzione complessivi. Questo può funzionare solo tramite una diretta misurazione sulla macchina.” Gli utensili fabbricati a Braunschweig sono molto complessi e possono comprendere fino a 30 cursori. Di conseguenza è da tener conto di innumerevoli settori critici, ad esempio, guide e passaggi dei calibri con tolleranze molto ristrette. Oltre agli utensili stessi, vengono sottoposti alla misurazione anche elettrodi e tutti gli inserti per gli stampi.

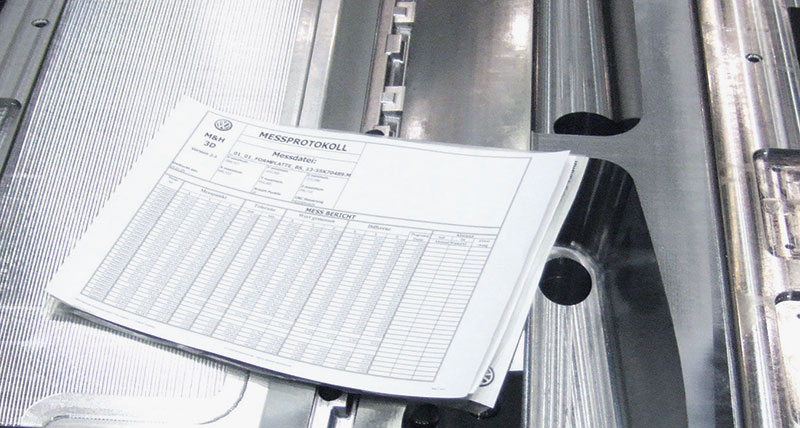

“Il processo si è perfettamente affermato nei nostri cicli di produzione”, spiega Oliver Schütze. “I protocolli m&h dimostrano la nostra propria qualità con ogni inserto per stampi e offrono la massima sicurezza e tranquilliz- zazione dei processi in officina. La misurazione sulle macchine offre possibilità di reazione direttamente durante il processo di produzione. Questo diretto riaccoppiamento attraverso la qualità di lavorazione offre anche agli operatori dei macchinari la massima sicurezza nel loro lavoro quotidiano.”

Oliver Schütze ha constatato un ulteriore effetto, risultante dall‘utilizzo del modulo software “Best Fit”. Con l‘ausilio di questo modulo è possibile migliorare la posizione reale di un pezzo sulla macchina tramite una scansione dei contorni e delle geometrie precedentemente definiti. Un rispettivo spostamento e rotazione del sistema di coordinate nel controllore accoppia poi il programma di lavorazione con la posizione reale del pezzo: “Se va storto qualcosa, il software

aiuta a riportare il pezzo nel campo di tolleranza totale con un dispendio possibilmente ridotto. Per questo abbiamo sottoposto i nostri dipendenti ad uno speciale addestramento.”

Gli obiettivi per assicurare la qualità sono stati pienamente raggiunti.

Grazie alla misurazione sulle macchine utensili adesso è possibile lavorare con la massima sicurezza e in maniera mirata all‘interno degli stretti campi di tolleranza prescritti. Lunghi sporti delle frese e profonde obliquità negli stampi, tanto per indicare due esempi di lavorazione critica, adesso non ci spaventano più. Adesso è possibile attuare un diretto controllo, verbalizzazione e necessariamente rilavorazione. Solo se si soddisfano i requisiti di qualità è possibile prelevare i pezzi dalle macchine. Oltre ad un persistente incremento della qualità, anche l‘aumento della sicurezza del processo e uno svolgimento tranquillizzato dei cicli di produzione sono motivi che determinano ampiamente l‘investimento. I due responsabili hanno constatato in unanimità: “Nonostante la misurazione supplementare sulla macchina, in fin dei conti, alla liquidazione del pezzo, si ottiene una qualità notevolmente migliore. ”

I centri di lavorazione da fornire in futuro con i tastatori e software per la misurazione sulla macchina sono quasi un dovere con tali effetti così vasti. I prodotti della m&h qui sono una scelta di primissima qualità, ma devono ulteriormente confrontarsi con la concorrenza.