Präzision direkt von der Maschine

Kontakt

Volkswagen fertigt Spritzgießwerkzeuge und

Formen für Großteile und Schlüsselkomponenten

im eigenen Komponenten-Werkzeugbau.

Zur Sicherung von Formtreue und Genauigkeit der Werkstücke werden sie mit Messtastern und Software von m&h gemessen. Dies geschieht bereits auf der Maschine, so dass erst nach Gutbefund die Werkstücke von der Maschine genommen werden. Dadurch kann der Gesamtfertigungsprozess wesentlich beruhigt und verkürzt werden.

Der Komponenten-Werkzeugbau von Volkswagen hat seinen Sitz im Werk Braunschweig. Ca. 700 Mitarbeiter fertigen auf annähernd 100 Werkzeugmaschinen der verschiedensten Größen und Ausprägungen Formen und Werkzeuge für den Kunststoffspritzguss und Leichtmetallguss. Auch für den Bau von Fahrwerken für den Konzern werden Werkzeuge und Anlagen hergestellt.

Es handelt sich bei den zu bearbeitenden Werkstücken um Bauteile die über Stunden, bis hin zu mehreren Tagen, auf den Maschinen bearbeitet werden. Dimensionen über 2m und bis 50t Gewicht sind keine Seltenheit. Die späteren Fahrzeugkomponenten aus diesen Werkzeugen sind oft Sichtteile oder technische Komponenten. Im Interview

erläutert Dirk Strümpfler, Leiter des KomponentenWerkzeugbaus, die Schlüsselstellung des KomponentenWerkzeugbaus bei Volkswagen und die damit verbundene

Verantwortung. So gilt es nicht nur die gewünschten Produkteigenschaften des Fahrzeuges sicherzustellen, sondern auch für einen möglichst reibungslosen

Fertigungsprozess der Komponenten bis in die Serie zu sorgen.

Es handelt sich bei den zu bearbeitenden Werkstücken um Bauteile die über Stunden, bis hin zu mehreren Tagen, auf den Maschinen bearbeitet werden. Dimensionen über 2m und bis 50t Gewicht sind keine Seltenheit. Die späteren Fahrzeugkomponenten aus diesen Werkzeugen sind oft Sichtteile oder technische Komponenten. Im Interview

erläutert Dirk Strümpfler, Leiter des KomponentenWerkzeugbaus, die Schlüsselstellung des KomponentenWerkzeugbaus bei Volkswagen und die damit verbundene

Verantwortung. So gilt es nicht nur die gewünschten Produkteigenschaften des Fahrzeuges sicherzustellen, sondern auch für einen möglichst reibungslosen

Fertigungsprozess der Komponenten bis in die Serie zu sorgen.

Das setzt Werkzeuge außerordentlicher Qualität voraus. “Keiner darf schneller und qualitativ besser sein als unser eigener Werkzeugbau”, beschreibt er die hohen

Erwartungen. “Das bedeutet hohen Durchsatz bei sehr hohem Qualitätsniveau.” Dieser hohe Qualitätsanspruch verlangt permanente Anstrengungen in der Fertigung.

Die Suche nach Optimierung hat letztlich zum Einsatz der Messtaster und der Software 3D Form Inspect von m&h geführt. Jetzt können die Werkstücke jederzeit

gemessen werden. Das bedeutet, noch in der Aufspannung auf der Maschine können Werkstücke gegebenenfalls maschinell nachbearbeitet werden. Zeitaufwendige zweite Aufspannungen gibt es nicht mehr. Bisher bedeuteten zweite Aufspannungen, Genauigkeitsverluste und zusätzliche Fertigungsaufwände, die schwer planbar waren. “Jetzt wird erst abgespannt, wenn wir wissen, dass das Werkstück stimmt” kommentiert Dirk Strümpfler.

Trotz des zusätzlichen Messens auf der Maschine sind wir in Summe, wenn das Werkzeug abgerechnet wird, besser geworden. Das Messen mit 3D Form Inspect hat einen Qualitätssprung im Werkzeugbau gebracht,Dafür wurden die “Schwerpunktmaschinen” im

Braunschweiger Werkzeugbau mit Messtastern von m&h ausgerüstet. Auf Computern in der Werkstatt wurde die Software 3D Form Inspect von m&h installiert. Sie

liest die CAD-Daten der mit Catia oder Pro/Engineer konstruierten Werkstücke und zeigt am Bildschirm ein entsprechendes Flächenmodell. Mit einfachen Mausklicks

können die Maschinenbediener Punkte auf diesem Modell bestimmen, an denen sie die Geometrien des tatsächlichen Werkstückes messen und mit den Vorgaben der Zeichnung und deren Toleranzen vergleichen. Die Software generiert automatisch das zugehörige Messprogramm für die jeweilige Maschine.

In diesen Programmen ist die Kalibrierung des Tasters integriert. Dadurch werden die aktuellen thermischen Veränderungen der Maschinen erfasst und in den Messwerten berücksichtigt. Zudem erfolgt eine Schwenkfehlerkompensation der 4. und 5. Achse. “Die Ergebnisse haben wir im Benchmark mit Messmaschinen gegengeprüft. Wir können sicher sein, dass die Qualität der Werkstücke nachweislich und verlässlich stimmt” beschreibt Oliver Schütze, Leiter der Maschinenzentrale, die Erfahrungen bei Volkswagen. Die Auswahl des Systems hat man sich, im KomponentenWerkzeugbau in Braunschweig, nicht leicht gemacht. Zum einen galt es die Fertigungsqualität zu steigern, zum zweiten sollte der Fertigungsdurchlauf verbessert werden. Eine Entscheidungsmatrix bildete die Braunschweiger Anforderungen und die Erfüllung durch die jeweiligen Alternativen ab. Tests und Benchmarks haben die Stärken und Schwächen der Systeme offengelegt und brachten schließlich die Entscheidung für Messtaster und Software von m&h. “Die Angsthundertstel zum manuellen Tuschie-ren sind eine Seltenheit im Werkzeugbau geworden”, beschreibt Dirk Strümpfler. “Ziel ist die Null-Frässtrategie, um die Gesamtfertigungszeit zu kürzen. Das geht nur mit der direkten Messung auf der Maschine.” Die in Braunschweig gefertigten Werkzeuge sind komplex und verfügen über bis zu 30 Schieber. Da gibt es jede Menge kritischer Bereiche, wie eng tolerierte Schieberführungen und Passungen. Neben den Werkzeugen selbst werden Elektroden und alle Formeinsätze gemessen.

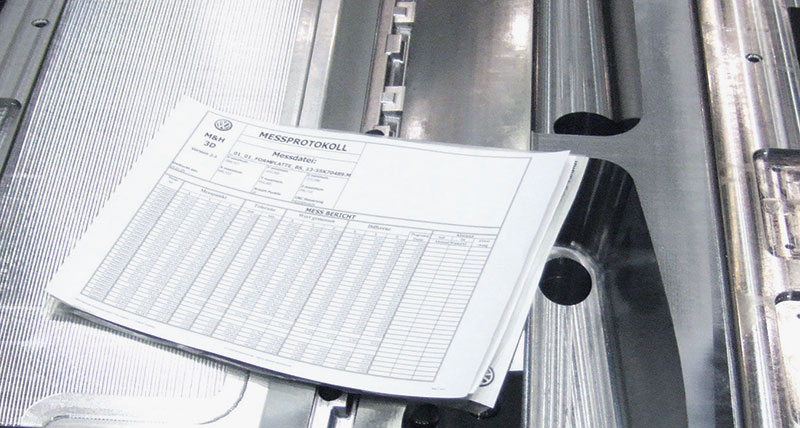

“Der Prozess hat sich in unserem Fertigungsablauf etabliert”, schildert Oliver Schütze. “Die m&h Protokolle dokumentieren unsere eigene Qualität mit jedem Formeinsatz und bringen Sicherheit und Prozessberuhigung in die Werkstatt. Das Messen auf der Maschine eröffnet der Fertigung unmittelbare Reaktionsmöglichkeiten. Diese direkte Rückkopplung über die Qualität der Bearbeitung gibt auch den Maschinenbedienern Sicherheit in Ihrer täglichen Arbeit.”

Oliver Schütze sieht einen weiteren Effekt, der sich aus der Nutzung des Software Moduls “Best Fit” ergibt. Mithilfe dieses Moduls wird die tatsächliche Lage eines Werkstücks auf der Maschine durch Antasten vorher festgelegter Konturen und Geometrien ermittelt. Entsprechendes Verschieben und Verdrehen des Koordinatensystems in der Steuerung bringt dann das Bearbeitungsprogramm mit der tatsächlichen Lage des Werkstücks in Deckung: “Wenn

etwas daneben liegt, verhilft die Software dazu, das Teil mit möglichst wenig Aufwand in die Gesamttoleranz zu bringen. Darauf haben wir unsere Mitarbeiter geschult.” Die Ziele der Qualitätssicherung wurden erreicht.

Mit dem Messen auf den Werkzeugmaschinen wird nun sicher und gezielt in den vorgegebenen, engen Toleranzen gearbeitet. Lange Auskragungen der Fräser und tiefliegende Formschrägen, um nur zwei Beispiele kritischer Bearbeitungen zu nennen, haben Ihre Schrecken verloren. Sie werden nun direkt

kontrolliert, protokolliert und im Bedarfsfall nachgearbeitet. Nur wenn die Anforderungen an die Genauigkeit erfüllt sind, werden die Teile von den Maschinen genommen. Neben der nachhaltigen Steigerung der Qualität sind der Gewinn an Prozesssicherheit und der beruhigte Fertigungsdurchlauf Gründe dafür, dass die Investition sich bezahlt macht. Die zukünftig zu beschaffenden Bearbeitungszentren mit Tastern und Software zum Messen auf der Maschine auszustatten, ist bei solch weitreichenden Effekten fast obligatorisch. Die Produkte von m&h stehen dabei in der Auswahl vorn, müssen sich aber weiterhin mit dem Wettbewerb messen.