Misurare per una visione chiara

Cosmac - Italia

Contattateci

Un costruttore italiano di stampi ad iniezione per avere un miglior controllo della produzione esegue la misura dei pezzi direttamente in macchina mentre sono ancora staffati sui centri di lavoro. Questo è stato possibile utilizzando i tastatori ed il software dell’azienda tedesca m&h sulle sue macchine giapponesi.

Con il passare del tempo misurare sulla macchina utensile è diventato d’attualità, poiché fa risparmiare tempo e consente l’immediata rilavorazione meccanica in un solo piazzamento. Tuttavia, i molteplici effetti possono andare molto oltre, a seconda dell’azienda e del contesto applicativo.

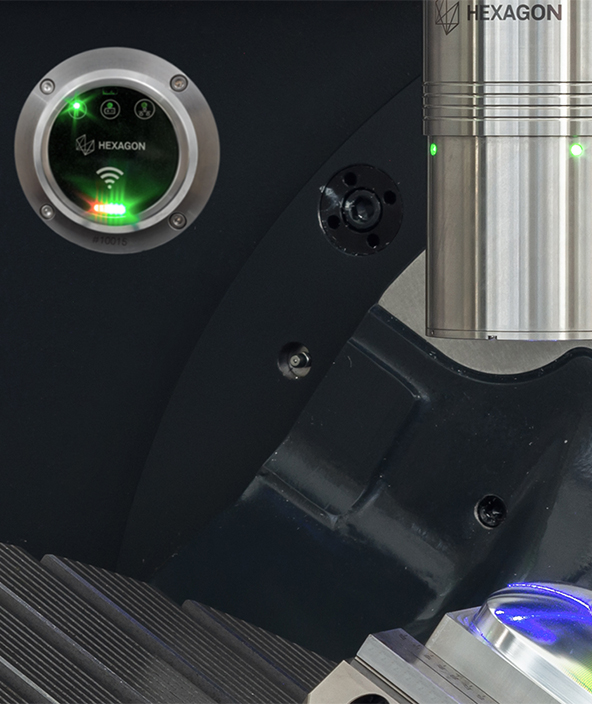

Per questa tecnologia i costruttori di tutto il mondo si affidano ai tastatori a contatto e ai software dell’azienda tedesca m&h. Una visita alla ditta Cosmac, operante nella progettazione e costruzione di stampi plastica con l’utilizzo del software m&h 3D Form Inspect e dei tastatori pezzo su macchine utensili MAZAK e YASDA, non solo ne evidenzia la statura internazionale ma dimostra anche il funzionamento senza problemi del sistema tedesco allorché utilizzato con macchine utensili e controlli asiatici.

Lo stampista italiano acquisisce una chiara visione nel vero senso della parola perché è specializzato nella

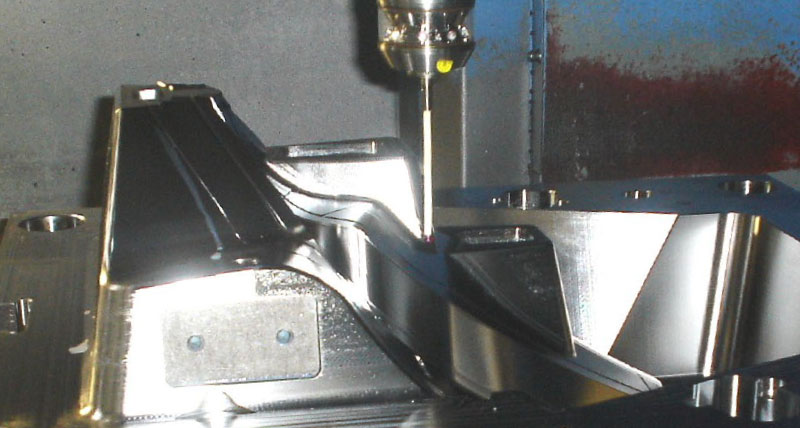

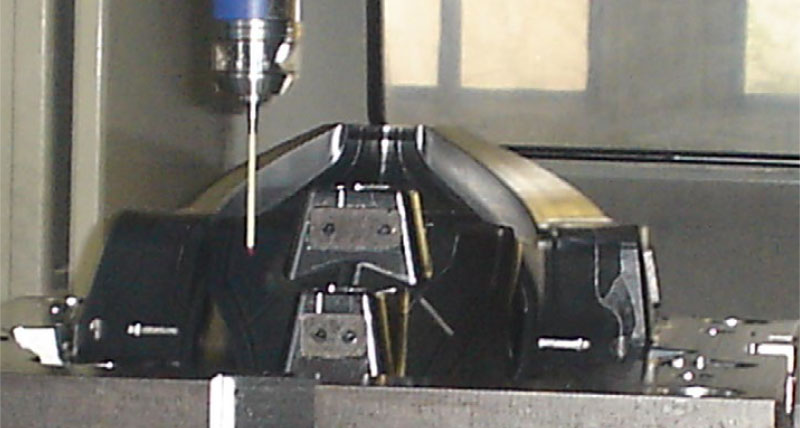

Lo stampista italiano acquisisce una chiara visione nel vero senso della parola perché è specializzato nellaproduzione di stampi per occhiali, operando comunque nei settori automotive, elettronico ed elettrodomestico sempre su particolari complessi e con elevate esigenze estetiche. Oltre alla precisione della forma per una chiusura ottimale, il punto cruciale è anche lo spessore costante del materiale nelle parti stampate a iniezione. Questo moderno produttore di stampi complessi per iniezione plastica, con molte parti mobili è stato fondato nel nostro secolo ed è situato in una stretta valle circondata dalle Alpi. Le operazioni di fresatura sono effettuate su diversi centri di lavoro MAZAK e su un centro di lavoro ad alta precisione YASDA. Tutti sono equipaggiati con tastatori m&h e in grado di misurare I pezzi in lavorazione quando ancora sono staffati

sulla macchina. Inoltre, l’azienda utilizza macchine per elettroerosione fabbricate da Charmilles e Ingersoll. Producono stampi di medie dimensioni con un peso complessivo fino a 10000kg. Si tratta soprattutto di stampi plastica complessi per plastiche poliammidiche, ABS, PMMA e PC con superfici tridimensionali a curve multiple. Viene prodotto un numero crescente di stampi a inie- zione plastica bi-componenti.

Al di là dell’utilizzo in passato di tastatori convenzionali con contatti elettrici per l’azzeramento dei pezzi, la loro crescente complessità e le tolleranze ancora più strette richiedevano l’opzione di misurare stampi plastica e inserti. “Il nostro obiettivo primo era di ridurre notevolmente il tempo necessario per la finitura,” afferma Alessandro Maccagnan, uno dei due fratelli che dirigono la giovane ed ambiziosa azienda. Più di un anno fa’, entrambi hanno dato prova di avere una chiara visione quando hanno deciso di retrofittare il loro centri di lavoro con tastatori m&h ed il software di verifica 3D Form Inspect anziché acquistare una macchina di misura. Il 3D Form Inspect di m&h consente di verificare i pezzi quando sono ancora staffati sulla macchina. Grazie ad una strategia di calibrazione integrata e brevettata, i risultati di misura che vengono determinati sono compensati dagli scostamenti termici e cinematici delle macchine, mostrano una ripetibilità affidabile in qualunque momento e sono paragonabili ai risultati ottenuti da una macchine di misura. Inoltre, Cosmac può ora rilavorare I pezzi im-mediatamente e senza perdite di precisione causate da un secondo piazzamento. Infine, non solo è difficile riprendere e lavorare un componente dopo che è stato misurato su una macchina di misura ma richiede un dispendio di tempo. Molto spesso, la stretta tolleranza di fabbricazione disponibile è assorbita a causa del quasi inevitabile errore causato dallo staff aggio aggiuntivo. In Cosmac il supporto tecnico italiano di m&h ha installato i tastatori alle macchine già esistenti modello MAZAK FJV250, MAZAK FJV50/80 con controlli Mazatrol e YASDA YBM950 con controllo FANUC. Il software 3D Form Inspect di m&h è stato installato su dei computer in officina vicino ad ogni macchina utensile, direttamente connesso e impostato per i diversi controlli. Gli operatori macchina sono stati istruiti all’utilizzo del software in loco nell’arco di una giornata, utilizzando I loro pezzi e le loro macchine. Tutti gli operatori apprezzano il sistema e lo utilizzano spesso. Nel frattempo, i loro colleghi hanno chiesto che simili possi-bilità possano essere utilizzate sulle macchine per elettroerosione.

“Tutti i nostri desideri e le nostre aspettative si sono avverati,” con-fermano all’unisono Stefano e Alessandro Maccagnan. Abbiamo potuto ridurre sensibilmente le zone critiche sugli stampi che causano problemi. I tempi totali di lavorazione relativi ad uno stampo complesso sono stati abbreviati dal momento che abbiamo potuto

evitare la rilavorazione e la nuova fabbricazione di parti degli stampi. Nel passato, molto spesso gli errori erano rilevati soltanto in fase di assemblaggio degli stampi; le parti non combaciavano e dovevano essere rifatte ancora una volta. “Oggi questo non è più necessario.” Perché tutto è lavorato a misura e controllato. Se le parti superiori e inferiori sono fabbricate sulla stessa macchina e sono misurate e controllate con m&h, questo si può considerare un anello chiuso. Le parti si combinano perfettamente una con l’altra. “Talvolta possiamo lasciare un’imperfezione in una metà dello stampo così com’è e semplicemente lavorare la controparte di conseguenza, il che ci fa risparmiare molto denaro rispetto ad una rilavorazione o una lavorazione ex novo,” così Alessandro Maccagnan descrive un piacevole ulteriore aspetto. In molti casi, anche la messa a punto dello stampo può essere notevolmente abbreviate, in quanto tutte le parti si adattano molto meglio. Molto spesso le parti devono essere solo un po’ lucidate. “Con singoli stampi abbiamo risparmiato il 50% del tempo di aggiustaggio rispetto ai precedenti metodi di lavoro. Non è sempre così tanto, tuttavia risparmiamo mediamente il 15-20%,” così Alessandro Maccagnan descrive il successo ottenuto.

evitare la rilavorazione e la nuova fabbricazione di parti degli stampi. Nel passato, molto spesso gli errori erano rilevati soltanto in fase di assemblaggio degli stampi; le parti non combaciavano e dovevano essere rifatte ancora una volta. “Oggi questo non è più necessario.” Perché tutto è lavorato a misura e controllato. Se le parti superiori e inferiori sono fabbricate sulla stessa macchina e sono misurate e controllate con m&h, questo si può considerare un anello chiuso. Le parti si combinano perfettamente una con l’altra. “Talvolta possiamo lasciare un’imperfezione in una metà dello stampo così com’è e semplicemente lavorare la controparte di conseguenza, il che ci fa risparmiare molto denaro rispetto ad una rilavorazione o una lavorazione ex novo,” così Alessandro Maccagnan descrive un piacevole ulteriore aspetto. In molti casi, anche la messa a punto dello stampo può essere notevolmente abbreviate, in quanto tutte le parti si adattano molto meglio. Molto spesso le parti devono essere solo un po’ lucidate. “Con singoli stampi abbiamo risparmiato il 50% del tempo di aggiustaggio rispetto ai precedenti metodi di lavoro. Non è sempre così tanto, tuttavia risparmiamo mediamente il 15-20%,” così Alessandro Maccagnan descrive il successo ottenuto.

Abbiamo completamente eliminato le lavorazioni non produttive

“Inoltre, ora siamo in grado di documentare la nostra qualità immediatamente e di rimuovere il pezzo dalla macchina con un protocollo di misura,” aggiunge Stefano Maccagnan. “I clienti accettano i protocolli m&h e questo facilita decisamente il nostro lavoro.“ Alcuni clienti hanno effettuato una controprova ed hanno rilevato che i protocolli generati da m&h sono validi. Gli scostamenti rilevati rispetto a misurazioni di controllo effettuate sulla macchina di misura erano nell’ordien del μ. “Talvolta la macchina utensile sono più precise delle macchine di misura. Il tempo necessario per misurare in macchina è trascurabile in relazione al tempo totale di lavorazione,” afferma Stefano Maccagnan. Aggiunge Alessandro Maccagnan: “la misurazione richiede forse quat- tro minuti. Ma poi dobbiamo riflettere per oltre 15 minuti

su quale potrebbe essere Il motivo dello scostamento e su cosa possiamo fare. Tuttavia, acquisiamo sicurezza nel corso di tutto il processo costruttivo e conosciamo il tempo necessario per la fabbricazione.” Cosmac

nclude espressamente la misurazione con m&h come parte del tempo produttivo programmato nei loro programmi

di lavoro, che spesso inviamo al cliente. Affermano con piacere che questo, in alcuni casi, è stato decisivo per acquisire l’ordine.

nclude espressamente la misurazione con m&h come parte del tempo produttivo programmato nei loro programmi

di lavoro, che spesso inviamo al cliente. Affermano con piacere che questo, in alcuni casi, è stato decisivo per acquisire l’ordine.

Al di là di questi effetti, la misurazione in macchina ha consentito una visione chiara anche sotto altri aspetti. “Abbiamo una visione comple- tamente nuova della lavorazione e del comportamento degli utensili in fase operativa,” riferisce Stefano. “Ora comprendiamo il processo di fresatura molto meglio.” Possiamo trarre conclusioni riguardanti gli utensili e le strategie di fresatura immediatamente dagli scostamenti rilevati sui pezzi. In un caso è apparso evidente che gli scostamenti dimensionali delle superfici erano causati dal fatto che la fresa utilizzata non presentava una vera forma sferica. Intanto abbiamo scelto degli utensili ed usiamo altri utensili rispetto al passato, in parte in unione con altre strategie di fresatura.

Tutto considerato, alla Cosmac, nel campo della fresatura, non ci sono più sorprese e incertezze che in passato ritardavano le date di consegna. Già dall’inizio dell’elaborazione dell’ordine, si può determinare chiaramente il tempo di fabbricazione necessario e noi possiamo rispettarlo. “Abbiamo completamente eliminato le lavora-zioni non produttive,” ha il piacere di affermare Alessandro Maccagnan. I due fratelli rispondono all’unisono alla domanda se investirebbero nuovamente in tastatori a contatto e software di verifica:

“Subito immediatamente!”

“Subito immediatamente!”