Mérés a tisztánlátás érdekében

Cosmac – Olaszország

Kapcsolat

A tisztánlátást a fröccsöntő szerszámokat gyártó olasz cég a megmunkáló központokban rögzített munkadarabok mérésével valósítja meg. Ezt német m&h mérőtapintóknak és szoftvernek a japán szerszámgépeken történő használatával érik el.

A szerszámgépen végzett mérés a csúcstechnológiát képviseli, mert ezzel időt lehet megtakarítani és a megmunkálási korrekciókhoz nem kell ismételten befogni a munkadarabot. Az adott vállalat és a helyi körülmények függvényében azonban az alkalmazás ezen túlmenően is számos egyéb hatást tud kifejteni.

A gyártók szerte a világon a német m&h cég mérőtapintóit és szoftverét használják ehhez a technológiához. A fröccsöntő szerszámok tervezésével és gyártásával foglalkozó olasz Cosmac cégnél tett látogatásunk során nem csupán az a nemzetközi vonatkozás derült ki, hogy az m&h 3D Form Inspect szoftverét és az m&h és mérőtapintóit használják a MAZAK és YASDA szerszámgépeken, hanem az is, hogy a német rendszer az ázsiai szerszámgépekkel és vezérlésekkel is problémamentesen együtt tud működni.

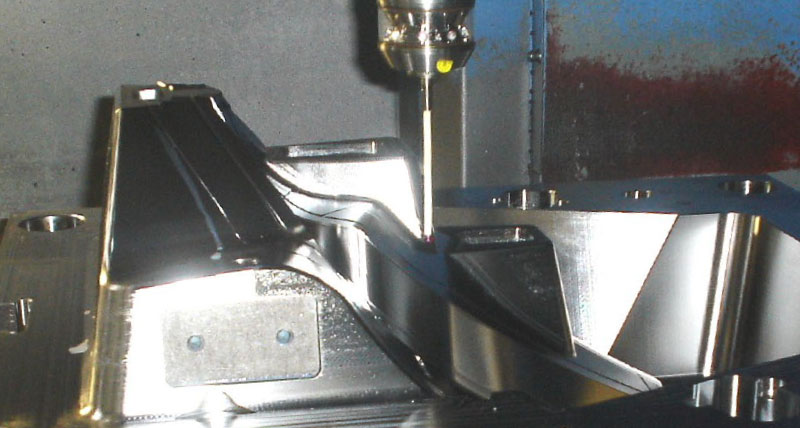

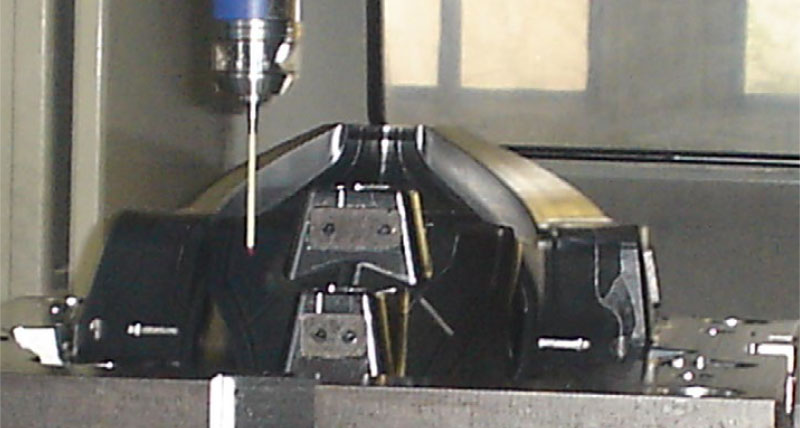

A fröccsöntő szerszámokat gyártó olasz cég a tisztánlátást a szó szoros értelemben is megvalósítja, mert leginkább sport- és szabadidős tevékenységekhez használt szemüvegekhez, illetve az autóiparban, az elektronikában és az elektromos készülékekben alkalmazott, magas szintű esztétikai követelményeknek megfelelő komplex alkatrészekhez gyártanak öntőszerszámokat. A kontúrok megfelelő illeszkedést biztosító pontossága mellett kritikus tényezőnek számít a fröccsöntött alkatrészek tökéletesen állandó anyagvastagsága is. Az Alpok egyik völgyében található modern gyártócéget, mely szabálytalan felületű és sok hajlított oldallal rendelkező összetett öntőszerszámokat állít elő, nemrég, már ebben az évszázadban alapították. Számos MAZAK megmunkáló központ és YASDA precíziós megmunkáló központ segítségével végzik a forgácsolási munkákat. A gépek mindegyikét felszerelték m&h mérőtapintókkal, így a gépen rögzített munkadarabokon is el tudják végezni a méréseket. Ezen kívül a cég Charmilles és Ingersoll szikraforgácsoló szerszámgépeket is használ. Közepes méretű öntőszerszám-szuperstruktúrákat gyártanak, melyek súlya elérheti a 10 000 kilogrammot is. Ezek többnyire poliamidok, ABS, PMMA és polikarbonát műanyagok számára készülő ívelt, háromdimenziós felületeket tartalmazó összetett öntőszerszámok. Egyre nagyobb számban gyártanak két különböző anyag fröccsöntésére alkalmas szerszámokat is.

A fröccsöntő szerszámokat gyártó olasz cég a tisztánlátást a szó szoros értelemben is megvalósítja, mert leginkább sport- és szabadidős tevékenységekhez használt szemüvegekhez, illetve az autóiparban, az elektronikában és az elektromos készülékekben alkalmazott, magas szintű esztétikai követelményeknek megfelelő komplex alkatrészekhez gyártanak öntőszerszámokat. A kontúrok megfelelő illeszkedést biztosító pontossága mellett kritikus tényezőnek számít a fröccsöntött alkatrészek tökéletesen állandó anyagvastagsága is. Az Alpok egyik völgyében található modern gyártócéget, mely szabálytalan felületű és sok hajlított oldallal rendelkező összetett öntőszerszámokat állít elő, nemrég, már ebben az évszázadban alapították. Számos MAZAK megmunkáló központ és YASDA precíziós megmunkáló központ segítségével végzik a forgácsolási munkákat. A gépek mindegyikét felszerelték m&h mérőtapintókkal, így a gépen rögzített munkadarabokon is el tudják végezni a méréseket. Ezen kívül a cég Charmilles és Ingersoll szikraforgácsoló szerszámgépeket is használ. Közepes méretű öntőszerszám-szuperstruktúrákat gyártanak, melyek súlya elérheti a 10 000 kilogrammot is. Ezek többnyire poliamidok, ABS, PMMA és polikarbonát műanyagok számára készülő ívelt, háromdimenziós felületeket tartalmazó összetett öntőszerszámok. Egyre nagyobb számban gyártanak két különböző anyag fröccsöntésére alkalmas szerszámokat is.Bár már használtak elektromos érintkezőkkel ellátott szokásos mérőtapintókat a munkadarabok befogásakor, azok egyre összetettebb jellege és a gyártáskor alkalmazott egyre szigorúbb tűrések szükségessé tették az öntőformák és betétek mérését is. „Elsősorban az volt a célunk, hogy jelentősen lecsökkentsük a végső megmunkáláshoz szükséges időt” – mondja Alessandro Maccagnan, a fiatal és ambiciózus vállalatot vezető két testvér egyike. Több mint egy évvel ezelőtt mindketten éleslátásukról tettek tanúbizonyságot, amikor mérőberendezés vásárlása helyett inkább m&h mérőtapintókkal és 3D Form Inspect vizsgálati szoftverrel látták el meglévő megmunkáló központjaikat. Az m&h 3D Form Inspect szoftvere lehetővé teszi a munkadarabok géphez rögzített állapotban történő vizsgálatát is. Az integrált szabadalmaztatott kalibrálási stratégiának köszönhetően a kapott mérési eredményeket a szoftver a gépek hőmérsékleti és kinematikus eltéréseinek megfelelően kiigazítja, bármikor megbízható megismételhetőséggel rendelkezik, és a mérőgépek által előállított eredményekhez hasonló pontosságú adatokat képes szolgáltatni.

A Cosmac továbbá meg tudta valósítani továbbá, hogy a munkadarabokat azonnal korrigálják, és mivel nincs szükség második befogásra, így a pontosság sem szenved csorbát. Végezetül, nem csupán arról van szó, hogy nehézségeket okoz egy alkatrész mérés utáni ismételt befogása a szerszámgépbe, hanem ez értékes időbe is kerül. A gyártás során alkalmazott szigorú tűréseket gyakran fel is emészti a megismételt rögzítés miatt szinte elkerülhetetlenül keletkező eltérés. A helyi olasz m&h szerviz mérőtapintókkal látta el a Cosmac meglévő MAZAK FJV250, Mazatrol vezérléssel ellátott MAZAK FJD50/80 és FANUC vezérléssel ellátott YASDA YBM950 gépeit. Az m&h 3D Form Inspect szoftverét felinstallálták az üzem több számítógépére, ezek mindegyikét a szerszámgépekhez közel helyezték el, és közvetlen kapcsolatban állnak magának a szerszámgépnek a CNC vezérlésével. A gépkezelőket a helyszínen egy nap alatt kiképezték a szoftver használatára, miközben a saját munkadarabjaikat és saját gépeiket használták. Az egész folyamat nagyon egyszerűen zajlott le. Az összes gépkezelő megkedvelte a rendszert és gyakran is használják azt. Időközben a kollégáik azt kérték, hogy az erodáló gépeket is lássák el ezekkel a képességekkel.

„Az összes óhajunk és elvárásunk valóra vált” – erősíti meg egybehangzóan Stefano és Alessandro Maccagnan. Jelentősen lecsökkentek az öntőszerszámok problémás megmunkálási területei által okozott nehézségek. A komplex öntőszerszámok megmunkálására fordított idő lerövidült, mert elkerülhetővé vált az, hogy újra meg kelljen munkálni az öntőforma alkatrészeket vagy egy teljesen újat kelljen legyártani. Korábban olykor előfordult, hogy a hibákkal csak a szerszámok összeszerelésekor szembesültek, az alkatrészek nem illeszkedtek megfelelően és azokat újból le kellett gyártani. „Erre most már nincs szükség.” Most már mindent a kellő méretűre munkálnak meg és ellenőrzik a folyamatot. A felső és alsó részt ugyanazon a gépen állítják elő, az m&h segítségével mérik és ellenőrzik a munkadarabokat, így ez egy zárt körnek tekinthető.

Az alkatrészek tökéletesen illeszkednek egymáshoz. „Néha a szerszám egyik felében keletkezett hibát egyszerűen meghagyjuk, a másik félt pedig annak megfelelően munkáljuk meg, így sok pénzt tudunk megtakarítani, mert nem kell ismét megmunkálni az alkatrészt vagy újat gyártani” – ecseteli ezt a pozitív „mellékhatást” Alessandro Maccagnan. Sok esetben a szerszám végső korrigálása is jelentősen lerövidül, mert az összes alkatrész jobban illeszkedik. A részeket gyakran csak egy kicsit meg kell polírozni. „Az egyedi öntőformák illesztésére fordított idő a korábbi munkamódszerekhez képest a felére csökkent. Nem minden esetben ilyen jelentős a különbség, de átlagosan 15-20% időt takarítunk meg” – beszél az elért sikerekről Alessandro Maccagnan.

„Továbbá, most már azonnal tudjuk dokumentálni a minőséget, és mikor levesszük a munkadarabot a gépről, már a mérési jegyzőkönyv is a kezünkben van” – teszi hozzá Stefano Maccagnan. „A vásárlók elfogadják az m&h jegyzőkönyveket és ez óriási segítség a munkánkban.” Egyes vásárlók maguk is ellenőrizték az adatokat, és jónak találták az m&h szoftver által készített jegyzőkönyveket.

Teljesen kiküszöböltük a nem produktív megmunkálást

A mérőberendezésen elvégzett ellenőrző mérések mindössze μ nagyságrendű különbségeket rögzítettek. „Néha pedig a szerszámgép által szolgáltatott adatok állnak közelebb a valósághoz. A gépen végzett méréshez szükséges idő elhanyagolható a teljes megmunkáláshoz képest” – állítja Stefano Maccagnan. Alessandro Maccagnan hozzáteszi: „A mérés talán négy percig tart. Ezután 15 percbe kerül, amíg átgondoljuk, hogy mi okozhatja az eltérést és hogy mit lehet tenni. Az elért biztonság kiterjed a teljes gyártási folyamatra és tudjuk, hogy mennyi időt kell a gyártásra fordítani.” A Cosmac minden esetben bekalkulálja a tervezett gyártási időbe az m&h technológiával a gépen végzett mérést, aminek eredményét gyakran elküldik a vevőnek is. Örömmel nyugtázzák, hogy a jelentés egyes esetekben a megrendelés elnyerésében döntő fontossággal bírt.

Ezen túlmenően a gépen végzett mérések egy meglehetősen más szempontból is lehetővé tették az éleslátást. „Teljesen másként tekintünk már a megmunkálásra és arra, hogy miként viselkednek a szerszámok a használat során” – mondja Stefano. „Most már sokkal jobban értjük a forgácsolási folyamatot.” Az alkalmazott szerszámokkal és a marási stratégiákkal kapcsolatos következtetéseket közvetlenül a munkadarabokon észlelt eltérésekből is le lehet vonni. Egy esetben nyilvánvalóvá vált, hogy a felületek méretbeli eltéréseit az okozta, hogy az alkalmazott süllyesztékmaró nem volt valóban gömb felületű. Időközben szerszámokat választottak ki, és – részben egyéb marási stratégiákkal összefüggésben – más szerszámokat használnak, mint korábban.

Összességében elmondható, hogy a Cosmac vállalatnál többé már nem fordulhatnak elő olyan meglepetések és bizonytalanságok a fémforgácsolás területén, amelyek korábban késedelmet okoztak. Közvetlenül a rendelés feldolgozásának kezdetekor egyértelműen megállapítható, hogy mennyi idő szükséges a gyártáshoz és ehhez lehet igazodni. „Teljesen kiküszöböltük a nem produktív megmunkálást” – mondja boldogan Alessandro Maccagnan. Arra a kérdésre, hogy ismét beruháznának-e az m&h mérőtapintókba és a szoftverbe, a két testvér egybehangzóan válaszolt: „Ismét megtennénk, azonnal”