Eliminando Il “carica e scarica”

Contattateci

Innovazione e benefici per il cliente, queste le

parole d’ordine del costruttore di stampi plastica

Hofmann, a Lichtenfels, che hanno fornito le basi

per la buona reputazione dell’azienda. Misurare i

pezzi mentre sono ancora staffati sulla macchina

utensile fa parte della vita quotidiana da ormai

oltre sette anni. Con i tastatori ed il software

di m&h, Hofmann ha migliorato la qualità e

l’affidabilità del processo produttivo ed ha

accelerato il ciclo di fabbricazione.

“Volevamo eliminare il “carica e scarica” in officina,”

così Günter Hofmann, amministratore delegato della

consolidata azienda produttrice di stampi a Lichtenfels,

in Franconia, spiega la sua prima decisione di acquisto a

favore dei tastatori e del software 3D Form Inspect di m&h.

Da allora, i pezzi sono misurati direttamente in macchina alla Hofmann. “Talvolta abbiamo pezzi così grandi che non

troverebbero neppure spazio su una macchina di misura”

aggiunge quale ulteriore motivo.

“Volevamo eliminare il “carica e scarica” in officina,”

così Günter Hofmann, amministratore delegato della

consolidata azienda produttrice di stampi a Lichtenfels,

in Franconia, spiega la sua prima decisione di acquisto a

favore dei tastatori e del software 3D Form Inspect di m&h.

Da allora, i pezzi sono misurati direttamente in macchina alla Hofmann. “Talvolta abbiamo pezzi così grandi che non

troverebbero neppure spazio su una macchina di misura”

aggiunge quale ulteriore motivo.

In precedenza, era pratica comune anche presso Hofmann

misurare i pezzi su una macchina di misura. Tuttavia, questo

significava rimuovere i pezzi, misurarli e, in caso di dubbio,

eseguire una nuova messa a punto, con tutte le possibili

fonti di errore ed una notevole perdita di tempo prezioso.

A quel tempo, Hofmann aveva meno macchine di misura di

quante ne possegga oggi. Quindi significava anche un calo di

produzione. “Tre operatori stazionavano intorno aspettando

il risultato,” Günter Hofmann descrive la situazione

precedente, che è tipica di molte aziende ancora oggi.

Già nel 2002 vennero a conoscenza della possibilità

di misurare in macchina con l’ausilio dei tastatori e

del software del costruttore tedesco m&h e dapprima

equipaggiarono con essi una macchina. Anche allora il motto

dell’azienda fu “Innovazione che nasce dalla tradizione”.

Confronti con i risultati di misura ottenuti sulle macchine

di misura non mostrarono maggiori scostamenti. Poiché

i risultati sono stati molto soddisfacenti, nel frattempo

diverse macchine di DMG, Hermle, e Matsuura sono state

equipaggiate con lo stesso sistema.

Oggi, misurare in macchina fa parte

di essi ed è di primaria importanza,

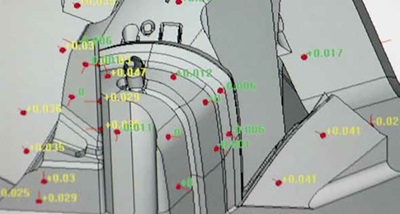

In officina i computer sono posizionati in prossimità delle

macchine, tutti collegati alle rispettive macchine che devono

essere servite. E’ qui che gli operatori macchina determinano

i punti che intendono misurare, con un semplice clic del

mouse sulla rappresentazione grafica del pezzo e selezionano

le corrispondenti funzioni di misura come angolo, raggio,

distanza e simili. Il software 3D Form Inspect di m&h genera

automaticamente il programma appropriato per il tastatore

in mac- china. Un controllo di collisione con i profili del pezzo

viene eseguito contemporaneamente sullo sfondo.

Il relativo

programma di misura è preceduto automaticamente da un

breve programma di calibrazione per il tastatore. L’operatore

trasferisce il programma alla macchina e lo richiama come

qualsiasi altro programma di lavorazione. La macchina carica

dal cambio utensile tastatore m&h ed esegue il programma.

Grazie al breve programma di calibrazione a monte, sono

determinati contemporaneamente i cambiamenti termici e

cinematici della macchina in quel momento, in relazione alla

sua condizione nominale. Le variazioni presenti su ciascun

asse sono considerate automaticamente nei valori di misura,

generando così risultati assolutamente affidabili. Questi

sono immediatamente rappresentati a colori nella grafica a

video. Inoltre, possono essere stampati come protocollo in

qualunque momento. In linea di principio, alla Hofmann i profili

e le superfici tridimensionali sono misurati con m&h mentre

sono ancora staffati in macchina, anche su centri di lavoro a

5 assi. Il sistema di calibrazione brevettato da m&h provvede

alla compensazione automatica degli errori di orientamento sul

4° e 5° asse durante queste operazioni di misura. Soprattutto

per i molti stampi plastica bi-componenti, precisione della

figura, precisione di accoppiamento e accuratezza del

contorno dei diversi inserti e dello stampo stesso sono punti

cruciali. Spiega Werner Mäusbacher, responsabile del reparto

lavorazioni alla Hofmann,: “Il nostro obiettivo è evitare la

prova-stampi dal momento che la qualità finita in macchina è

decisamente migliore.” Con queste strette tolleranze, tutto ciò

è realizzabile solo misurando in macchina. Ancor più perché

tali stampi alla Hofmann possono raggiungere un peso di 40t.

Molto spesso, gli operatori eseguono misure intermedie, in

particolare per parti che rimangono in macchina per alcuni

giorni. Tolleranze di accoppiamento per la prova-stampi

appartengono al passato alla Hofmann. Persino i piani di

chiusura degli stampi dove spesso sono richieste tolleranze

di appena +/- 1 centesimo sono finite a zero, senza lasciare

sovrametallo. “In ogni caso, si possono ottenere superfici di

buona qualità e costanti nel tempo solo con una finitura di

macchina. Forniscono vantaggi al cliente sul lungo termine,”

Günter Hofmann sottolinea così la sua filosofia aziendale.

Anche se lavorano in parte su macchine DMU con uno speciale

pacchetto di precisione, in presenza di tolleranze molto strette anche i minimi cambiamenti di precisione diventano importanti.

“Inoltre variazioni nella temperatura del refrigerante pos- sono

essere percettibili nell’ordine di centesimi,” afferma Günter

Hofmann. “Anche la temperatura in officina può giustificare

1-2 centesimi.” Misurando in macchina con m&h si può

reagire immediatamente e lavorare con grande precisione in

qualunque momento. “Possiamo rilavorare immediatamente

con lo stesso staffaggio se l’accoppiamento ha un’imprecisione

massima di due centesimi,” conferma Werner Mäusbacher.

Non c’è altro modo di fare ciò in modo più efficiente.”

Il relativo

programma di misura è preceduto automaticamente da un

breve programma di calibrazione per il tastatore. L’operatore

trasferisce il programma alla macchina e lo richiama come

qualsiasi altro programma di lavorazione. La macchina carica

dal cambio utensile tastatore m&h ed esegue il programma.

Grazie al breve programma di calibrazione a monte, sono

determinati contemporaneamente i cambiamenti termici e

cinematici della macchina in quel momento, in relazione alla

sua condizione nominale. Le variazioni presenti su ciascun

asse sono considerate automaticamente nei valori di misura,

generando così risultati assolutamente affidabili. Questi

sono immediatamente rappresentati a colori nella grafica a

video. Inoltre, possono essere stampati come protocollo in

qualunque momento. In linea di principio, alla Hofmann i profili

e le superfici tridimensionali sono misurati con m&h mentre

sono ancora staffati in macchina, anche su centri di lavoro a

5 assi. Il sistema di calibrazione brevettato da m&h provvede

alla compensazione automatica degli errori di orientamento sul

4° e 5° asse durante queste operazioni di misura. Soprattutto

per i molti stampi plastica bi-componenti, precisione della

figura, precisione di accoppiamento e accuratezza del

contorno dei diversi inserti e dello stampo stesso sono punti

cruciali. Spiega Werner Mäusbacher, responsabile del reparto

lavorazioni alla Hofmann,: “Il nostro obiettivo è evitare la

prova-stampi dal momento che la qualità finita in macchina è

decisamente migliore.” Con queste strette tolleranze, tutto ciò

è realizzabile solo misurando in macchina. Ancor più perché

tali stampi alla Hofmann possono raggiungere un peso di 40t.

Molto spesso, gli operatori eseguono misure intermedie, in

particolare per parti che rimangono in macchina per alcuni

giorni. Tolleranze di accoppiamento per la prova-stampi

appartengono al passato alla Hofmann. Persino i piani di

chiusura degli stampi dove spesso sono richieste tolleranze

di appena +/- 1 centesimo sono finite a zero, senza lasciare

sovrametallo. “In ogni caso, si possono ottenere superfici di

buona qualità e costanti nel tempo solo con una finitura di

macchina. Forniscono vantaggi al cliente sul lungo termine,”

Günter Hofmann sottolinea così la sua filosofia aziendale.

Anche se lavorano in parte su macchine DMU con uno speciale

pacchetto di precisione, in presenza di tolleranze molto strette anche i minimi cambiamenti di precisione diventano importanti.

“Inoltre variazioni nella temperatura del refrigerante pos- sono

essere percettibili nell’ordine di centesimi,” afferma Günter

Hofmann. “Anche la temperatura in officina può giustificare

1-2 centesimi.” Misurando in macchina con m&h si può

reagire immediatamente e lavorare con grande precisione in

qualunque momento. “Possiamo rilavorare immediatamente

con lo stesso staffaggio se l’accoppiamento ha un’imprecisione

massima di due centesimi,” conferma Werner Mäusbacher.

Non c’è altro modo di fare ciò in modo più efficiente.”

Di conseguenza, riveste grande importanza per il responsabile

fresa-tura il fatto che ciascun operatore macchina possa

misurare in qualunque momento e controllare il suo lavoro.

Questo fornisce sicurezza allo staff e consente una risposta

immediata, richiamando utensili gemelli, cambiando le

strategie di fresatura o adottando provvedimenti simili. La sua

esperienza dimostra che misurare in macchina non solo esalta

la qualità dei pezzi ma anche la qualità dello staff. “L’operatore

desidera misurare. Quindi il dipendente esperto può assumersi

la responsabilità, fatto che manca in molte aziende. Alcune

sembrano veramente avere una qualità insufficiente,” aggiunge

Günter Hofmann. Ed è veramente la persona che può saperlo,

dal momento che la Hoffman ha 240 dipendenti. Insieme

all’affiliata costruttrice di stampi, sono orgogliosi di avere 45

apprendisti. Alla Hofmann i lavoratori esperti hanno adottato

immediatamente la possibilità di misurare in macchina e da

tanto tempo è diventato uno strumento che funziona da sé

nell’attività quotidiana.

Di conseguenza, riveste grande importanza per il responsabile

fresa-tura il fatto che ciascun operatore macchina possa

misurare in qualunque momento e controllare il suo lavoro.

Questo fornisce sicurezza allo staff e consente una risposta

immediata, richiamando utensili gemelli, cambiando le

strategie di fresatura o adottando provvedimenti simili. La sua

esperienza dimostra che misurare in macchina non solo esalta

la qualità dei pezzi ma anche la qualità dello staff. “L’operatore

desidera misurare. Quindi il dipendente esperto può assumersi

la responsabilità, fatto che manca in molte aziende. Alcune

sembrano veramente avere una qualità insufficiente,” aggiunge

Günter Hofmann. Ed è veramente la persona che può saperlo,

dal momento che la Hoffman ha 240 dipendenti. Insieme

all’affiliata costruttrice di stampi, sono orgogliosi di avere 45

apprendisti. Alla Hofmann i lavoratori esperti hanno adottato

immediatamente la possibilità di misurare in macchina e da

tanto tempo è diventato uno strumento che funziona da sé

nell’attività quotidiana.

La semplice interfaccia utente e la facile gestione del

3D Form Inspect hanno agevolato una veloce accettazione.

“E’ facile da gestire e funziona,” afferma Werner Mäusbacher.

Per quanto riguarda la decisione di acquisto in favore di

m&h, Günter Hofmann sottolinea: “Rifaremmo tutto subito

nuovamente. Ogni nuova macchina è equipaggiata così. In

rapporto al valore della macchina, il tastatore e il software

non costano quasi nulla. E’ da farsi. “Intanto Hofmann utilizza

anche il modulo software “Best Fit” di m&h. Con questo

modulo, la posizione reale del pezzo in macchina è identificata

sulla base di punti del profilo determinati in modo arbitrario

tramite contatto con la superficie. Successivamente, il

sistema di coordinate del programma di lavorazione è adattato

alla posizione reale del pezzo sulla macchina direttamente

sul CNC. In questo modo, non solo è stato possibile ridurre

il tempo improduttivo di centraggio ma anche ottenere una

simmetria di misurazione ottimizzata che aiuta a evitare

scarti. Per esempio, questo modulo è messo in campo da

Hofmann ogni qualvolta gli inserti pre-fresati devono essere

finiti dopo la tempra. Contribuisce a mantenere tempi brevi

di azzeramento e tiene conto delle deformazioni dovute alla

tempra già prima della lavorazione. Intanto molte consociate

del gruppo Hofmann hanno già adottato con successo la

tecnologia m&h. “Siamo completamente soddisfatti di quanto

abbiamo ottenuto. Abbiamo sempre raggiunto i nostri obiettivi

fino ad ora. Oggi, misurare in macchina fa parte di essi ed è di

primaria importanza,” afferma infine Günter Hofmann. Non c’è

nulla da aggiungere.