Das hin und her ausmerzen

Kontakt

Innovation und Kundennutzen, die Maximen des

Formenbaus Hofmann in Lichtenfels haben den

guten Ruf der Firma begründet. Messen in der

Aufspannung auf der Werkzeugmaschine gehört

seit nunmehr 7 Jahren schon zum Alltag dort.

Mit Messtastern und Software von m&h hat

Hofmann seine Qualität und Produktions-

sicherheit

gesteigert sowie den Fertigungsdurchlauf

beschleunigt.

“Wir wollten das Hin und Her in der Werkstatt ausmerzen,”

begründet Günter Hofmann, Geschäftsführer des

bekannten Formenbaus im fränkischen Lichtenfels seine

damalige Kaufentscheidung für die Messtaster und die

Software 3D Form Inspect von m&h. Seitdem werden

bei Hofmann die Werkstücke direkt in der Maschine

gemessen. “Manchmal haben wir so große Teile, die gar nicht auf die Messmaschine passen”, schiebt er einen

weiteren Grund nach.

“Wir wollten das Hin und Her in der Werkstatt ausmerzen,”

begründet Günter Hofmann, Geschäftsführer des

bekannten Formenbaus im fränkischen Lichtenfels seine

damalige Kaufentscheidung für die Messtaster und die

Software 3D Form Inspect von m&h. Seitdem werden

bei Hofmann die Werkstücke direkt in der Maschine

gemessen. “Manchmal haben wir so große Teile, die gar nicht auf die Messmaschine passen”, schiebt er einen

weiteren Grund nach.

Seinerzeit war es auch bei Hofmann noch üblich, die

Werkstücke auf einer Messmaschine zu messen. Das aber

bedeutete Werkstücke abzuspannen, zu messen und im

Zweifelsfall wieder neu zu rüsten, mit allen möglichen

Fehlerquellen dazwischen und mit wertvollem Zeitverlust.

Damals hatte Hofmann noch weniger Messmaschinen

als heute. Dies war also auch ein Engpass. “Dann stehen

3 Mann rum und warten auf das Ergebnis” schildert Günter

Hofmann die damalige Situation, die für viele Betriebe auch

heute noch durchaus typisch ist.

Bereits im Jahr 2002 ist man auf die Möglichkeit des

Messens in der Maschine mit Messtastern und Software

des deutschen Herstellers m&h aufmerksam geworden

und hat zunächst eine Maschine damit ausgerüstet. Schon

damals hieß das Motto des Unternehmens: “Innovation

aus Tradition.” Die Vergleiche mit den Messergebnissen der

Messmaschinen erbrachten keinerlei größere Abweichungen.

Weil die Ergebnisse sehr befriedigend waren, sind

zwischenzeitlich etliche Maschinen der Marken DMG, Hermle

und Matsuura mit dem gleichen System ausgerüstet.

Wir sind mit dem Erreichten

rundum zufrieden. Unsere Ziele

wurden bisher immer erreicht.

Das Messen auf der Maschine gehört

heute dazu und ist eminent wichtig,

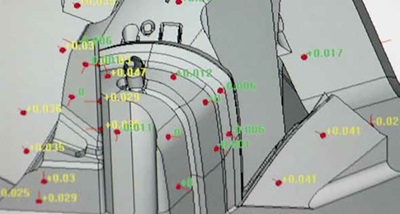

In der Nähe der Maschinen stehen Computer in der Werkstatt,

die mit den jeweils zu betreuenden Maschinen verbunden

sind. Dort bestimmen die Maschinenbediener per einfachem

Mausklick auf einer Flächendarstellung des Werkstückes

die Punkte, die sie messen wollen und wählen die zugehörige

Messfunktion, wie Winkel, Radius, Abstand o. ä.

Die Software 3D Form Inspect von m&h schreibt automatisch

im Hintergrund das Verfahrprogramm für den Messtaster

der Maschine. Gleichzeitig erfolgt im Hintergrund eine

Kollisionsbetrachtung mit den Werkstückkonturen.

Automatisch wird dem jeweiligen Messprogramm ein kurzes

Kalibrierprogramm für den Messtaster vorgeschaltet.

Der Bediener transferiert das Programm an die Maschine

und ruft es dort auf, wie jedes normale Arbeitsprogramm.

Die Maschine wechselt den m&h-Messtaster ein und

arbeitet das Programm ab. Durch das vorgeschaltete,

kurze Kalibrierprogramm werden gleichzeitig die aktuellen

thermischen und kinematischen Veränderungen der

Maschine gegenüber ihrem Sollzustand ermittelt. Bei den

Messwerten werden dann die aktuellen Abweichungen in

jeder Achse automatisch berücksichtigt, was zu absolut

verlässlichen Ergebnissen führt. Diese werden sofort in

der Bildschirmdarstellung am Computer sichtbar gemacht

und farbig dargestellt. Außerdem können sie jederzeit als

Protokoll ausgedruckt werden. Dreidimensionale Konturen

und Freiformflächen werden bei Hofmann grundsätzlich mit

m&h noch in der Aufspannung in der Maschine gemessen,

auch auf den 5-achsigen Bearbeitungszentren. Das für m&h

patentierte Kalibrierverfahren sorgt bei diesen Messungen

für eine automatische Schwenkfehlerkompensation in der 4.

und 5. Achse. Insbesondere bei den vielen 2-Komponenten-

Formen kommt es auf Gleichheit, Passgenauigkeit und

Formtreue der verschiedenen Einsätze sowie der Form an.

Werner Mäusbacher, Gruppenleiter Fräsen bei Hofmann, sagt:

“Unser Ziel ist es, nicht zu tuschieren, weil die maschinell

gefertigte Qualität viel besser ist.” Das ist in diesen engen

Toleranzen nur durch Messen in der Maschine realisierbar.

Dies umso mehr, weil solche Formen bei Hofmann schon mal

Gewichte bis zu 40 t erreichen können. Die Bediener führen

immer wieder auch Zwischenmessungen durch, vor allem bei

Teilen, die einige Tage auf der Maschine sind. Tuschierzugaben

gehören im Hause Hofmann der Vergangenheit an.

Selbst Formtrennebenen, für die oft Toleranzen von nur

+/- 1 Hundertstel gefordert sind, werden auf Nullmaß fertig

bearbeitet. “Gute Trennungen, die lange halten, erreicht man

fast nur mit Fertigfräsen. Sie geben Kundennutzen auf lange

Sicht”, betont Günter Hofmann seine Firmenphilosophie.

Automatisch wird dem jeweiligen Messprogramm ein kurzes

Kalibrierprogramm für den Messtaster vorgeschaltet.

Der Bediener transferiert das Programm an die Maschine

und ruft es dort auf, wie jedes normale Arbeitsprogramm.

Die Maschine wechselt den m&h-Messtaster ein und

arbeitet das Programm ab. Durch das vorgeschaltete,

kurze Kalibrierprogramm werden gleichzeitig die aktuellen

thermischen und kinematischen Veränderungen der

Maschine gegenüber ihrem Sollzustand ermittelt. Bei den

Messwerten werden dann die aktuellen Abweichungen in

jeder Achse automatisch berücksichtigt, was zu absolut

verlässlichen Ergebnissen führt. Diese werden sofort in

der Bildschirmdarstellung am Computer sichtbar gemacht

und farbig dargestellt. Außerdem können sie jederzeit als

Protokoll ausgedruckt werden. Dreidimensionale Konturen

und Freiformflächen werden bei Hofmann grundsätzlich mit

m&h noch in der Aufspannung in der Maschine gemessen,

auch auf den 5-achsigen Bearbeitungszentren. Das für m&h

patentierte Kalibrierverfahren sorgt bei diesen Messungen

für eine automatische Schwenkfehlerkompensation in der 4.

und 5. Achse. Insbesondere bei den vielen 2-Komponenten-

Formen kommt es auf Gleichheit, Passgenauigkeit und

Formtreue der verschiedenen Einsätze sowie der Form an.

Werner Mäusbacher, Gruppenleiter Fräsen bei Hofmann, sagt:

“Unser Ziel ist es, nicht zu tuschieren, weil die maschinell

gefertigte Qualität viel besser ist.” Das ist in diesen engen

Toleranzen nur durch Messen in der Maschine realisierbar.

Dies umso mehr, weil solche Formen bei Hofmann schon mal

Gewichte bis zu 40 t erreichen können. Die Bediener führen

immer wieder auch Zwischenmessungen durch, vor allem bei

Teilen, die einige Tage auf der Maschine sind. Tuschierzugaben

gehören im Hause Hofmann der Vergangenheit an.

Selbst Formtrennebenen, für die oft Toleranzen von nur

+/- 1 Hundertstel gefordert sind, werden auf Nullmaß fertig

bearbeitet. “Gute Trennungen, die lange halten, erreicht man

fast nur mit Fertigfräsen. Sie geben Kundennutzen auf lange

Sicht”, betont Günter Hofmann seine Firmenphilosophie.

Obwohl zum Teil auf DMU-Maschinen mit speziellem

Genauigkeitspaket gearbeitet wird, kann man

bei engen Toleranzen leichte Veränderungen der Genauigkeiten feststellen. “Schon Schwankungen in der

Kühlmitteltemperatur können im Hundertstelbereich

spürbar sein”, sagt Günter Hofmann. “Auch die Temperatur

in der Halle macht schnell mal 1-2 Hundertstel aus.” Mit

dem Messen mit m&h auf der Maschine kann man sofort

reagieren und jederzeit sehr genau arbeiten. “Man kann

sofort und in gleicher Aufspannung nacharbeiten, wenn

es mal um 2 Hundertstel nicht passt”, bestätigt Werner

Mäusbacher. “Effektiver geht es gar nicht.”

Dementsprechend wichtig ist dem Gruppenleiter Fräsen,

dass jeder Maschinenbediener jederzeit messen und seine

Arbeit kontrollieren kann. Das verschafft den Mitarbeitern

Sicherheit und die Möglichkeit der direkten Reaktion, sei

es durch Wechsel zu Schwesterwerkzeugen, ändern der

Frässtrategien oder ähnliches. Nach seiner Feststellung

hebt das Messen auf der Maschine nicht nur die Qualität

der Werkstücke, sondern auch die Qualität der Mitarbeiter.

“Der Bediener will messen. Der Facharbeiter kann so

Verantwortung übernehmen. Eine Tatsache, an der es bei

vielen Betrieben mangelt. Manche scheinen wirklich ein

Qualitätsdefizit zu haben” ergänzt Günter Hofmann. Und der

Mann muss es wissen, arbeiten doch 240 Mitarbeiter dort.

Zusammen mit dem angeschlossenen Modellbau ist man

stolz auf 45 Auszubildende.

Obwohl zum Teil auf DMU-Maschinen mit speziellem

Genauigkeitspaket gearbeitet wird, kann man

bei engen Toleranzen leichte Veränderungen der Genauigkeiten feststellen. “Schon Schwankungen in der

Kühlmitteltemperatur können im Hundertstelbereich

spürbar sein”, sagt Günter Hofmann. “Auch die Temperatur

in der Halle macht schnell mal 1-2 Hundertstel aus.” Mit

dem Messen mit m&h auf der Maschine kann man sofort

reagieren und jederzeit sehr genau arbeiten. “Man kann

sofort und in gleicher Aufspannung nacharbeiten, wenn

es mal um 2 Hundertstel nicht passt”, bestätigt Werner

Mäusbacher. “Effektiver geht es gar nicht.”

Dementsprechend wichtig ist dem Gruppenleiter Fräsen,

dass jeder Maschinenbediener jederzeit messen und seine

Arbeit kontrollieren kann. Das verschafft den Mitarbeitern

Sicherheit und die Möglichkeit der direkten Reaktion, sei

es durch Wechsel zu Schwesterwerkzeugen, ändern der

Frässtrategien oder ähnliches. Nach seiner Feststellung

hebt das Messen auf der Maschine nicht nur die Qualität

der Werkstücke, sondern auch die Qualität der Mitarbeiter.

“Der Bediener will messen. Der Facharbeiter kann so

Verantwortung übernehmen. Eine Tatsache, an der es bei

vielen Betrieben mangelt. Manche scheinen wirklich ein

Qualitätsdefizit zu haben” ergänzt Günter Hofmann. Und der

Mann muss es wissen, arbeiten doch 240 Mitarbeiter dort.

Zusammen mit dem angeschlossenen Modellbau ist man

stolz auf 45 Auszubildende.

Die Facharbeiter bei Hofmann

haben die Möglichkeit des Messens auf der Maschine sofort

angenommen und längst ist es zum selbstverständlichen

Werkzeug in der täglichen Arbeit geworden. Die einfache

Bedienoberfläche und das unkomplizierte Handling von

3D Form Inspect haben die schnelle Akzeptanz erleichtert. “Es

ist einfach zu handhaben und es funktioniert”, stellt Werner

Mäusbacher fest. Was die Kaufentscheidung für m&h betrifft,

betont Günter Hofmann: “Wir würden das sofort wieder tun.

Jede neue Maschine wird so ausgerüstet. Im Vergleich zum

Maschinenwert kostet der Messtaster und die Software fast

nichts. Das muss man machen. ” In der Zwischenzeit nutzt

Hofmann auch das Softwaremodul “Best Fit” von m&h. Damit

wird anhand von beliebig festzulegenden Konturpunkten

durch Antasten der Oberfläche die tatsächliche Lage des

Werkstückes in der Maschine ermittelt. Dann wird an

der Maschinensteuerungsseitig das Koordinatenkreuz

des Bearbeitungsprogramms an die tatsächliche Lage

des Werkstückes angepasst. Auf diese Weise verkürzt

man nicht nur die unproduktive Rüstzeit, sondern erhält

auch eine optimierte Aufmaß-Symetrie, was Ausschuss

vermeiden hilft. Dieses Modul setzt Hofmann z.B. immer

ein, wenn vorgefräste Formeinsätze nach dem Härten endbearbeitet

werden sollen. Das hält die Rüstzeiten kurz und

berücksichtigt Härteverzüge schon vor der Bearbeitung.

Auch einige Tochterunternehmen der Hofmann-Gruppe

haben die Technologie von m&h zwischenzeitlich erfolgreich

übernommen. “Wir sind mit dem Erreichten rundum zufrieden.

Unsere Ziele wurden bisher immer erreicht. Das Messen auf

der Maschine gehört heute dazu und ist eminent wichtig”, sagt

Günter Hofmann abschließend. Dem ist nichts hinzuzufügen.