A hintázás kiküszöbölése

Kapcsolat

A Lichtenfels-ben található és öntőformákat gyártó Hofmann vállalat annak köszönheti irigylésre méltó hírnevét, hogy működését az innovációra és a vevők kiszolgálására alapozta. Az elmúlt hét évben Hoffmann vállalatnál a mindennapi gyakorlat részévé vált, hogy a munkadarabok mérését még a géphez rögzített állapotban végzik el. A mérőtapintók és az m&h szoftver alkalmazásának köszönhetően a Hoffmann javított a gyártási folyamatok minőségén és megbízhatóságán, miközben lerövidítették a gyártási ciklusidőt.

„Ki akartuk küszöbölni az üzemben „hintának” nevezett lépést” magyarázza Günter Hofmann, a frankföldi Lichtenfelsben található és elismert öntőforma-gyártó cég ügyvezető igazgatója. Azt a gyakorlatot nevezik „hintának”, amikor az alkatrészt átviszik a szerszámgépről a koordináta-mérőgéphez. Ha folytatni kellett a megmunkálást, akkor az alkatrész visszakerült a szerszámgépre, azután megint a koordináta-mérőgéphez, és így tovább. Emiatt döntött úgy a Hoffmann cég hét évvel ezelőtt, hogy mérőtapintókat vásárolnak és elkezdik használni az m&h 3D Form Inspect szoftverét. A Hoffmann vállalatnál azóta a munkadarabok mérését közvetlenül a megmunkálógépen végzik. „Néha olyan nagy méretű alkatrészekkel dolgozunk, amelyek oda sem férnek a koordináta-mérőgéphez.

„Ki akartuk küszöbölni az üzemben „hintának” nevezett lépést” magyarázza Günter Hofmann, a frankföldi Lichtenfelsben található és elismert öntőforma-gyártó cég ügyvezető igazgatója. Azt a gyakorlatot nevezik „hintának”, amikor az alkatrészt átviszik a szerszámgépről a koordináta-mérőgéphez. Ha folytatni kellett a megmunkálást, akkor az alkatrész visszakerült a szerszámgépre, azután megint a koordináta-mérőgéphez, és így tovább. Emiatt döntött úgy a Hoffmann cég hét évvel ezelőtt, hogy mérőtapintókat vásárolnak és elkezdik használni az m&h 3D Form Inspect szoftverét. A Hoffmann vállalatnál azóta a munkadarabok mérését közvetlenül a megmunkálógépen végzik. „Néha olyan nagy méretű alkatrészekkel dolgozunk, amelyek oda sem férnek a koordináta-mérőgéphez.

Sok más céghez hasonlóan a munkadarabok mérésekor a Hoffmann-nál is a „hintáztatás” volt az általánosan bevett gyakorlat. A munkadarabok kiemelése, mérése, majd az esetleges eltérések észlelése után a szerszámgépbe történő ismételt visszahelyezése jelentős időveszteséggel járt. Abban az időben a Hoffmann-nál még kevesebb mérőberendezést alkalmaztak. Ez a módszer jelentős szűk keresztmetszetnek bizonyult. „Az emberek csak álltak és várták az eredményeket” – mondja Günter Hofmann, miközben ecseteli a sok cégnél még napjainkban is jellemző helyzetet. 2002-ben felismerték, hogy milyen lehetőségeket biztosítana számukra a megmunkálógépen végzett mérés és felszereltek egy gépet a német m&h cég mérőtapintójával és szoftverével. Még a cég jelmondata is az volt, hogy „Hagyományból születő innováció”. Összehasonlították a mérőgépen mért eredményekkel, és nem találtak jelentősebb eltéréseket. Mivel az eredmények kielégítők voltak, számos DMG, Hermle és Matsuura berendezést láttak el az m&h rendszerével.

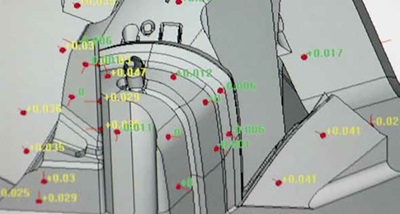

A megmunkálógépen végzett mérés mára már teljesen bevett gyakorlatnak számít, és kiemelt jelentőséggel bír.Az üzemben a számítógépeket a szerszámgépekhez közel helyezték el, és mindegyik összeköttetésben áll a megfelelő szerszámgéppel. A gépkezelők egy grafikus kijelzőn pár egérkattintással határozzák meg, hogy mely pontokat akarják megmérni a munkadarabon, és kiválasztják a vonatkozó mérési funkciókat, ami lehet például irányszög, sugár, távolság vagy hasonló. Az m&h 3D Form Inspect szoftver automatikusan létrehozza a gépen lévő mérőtapintó számára megfelelő programot. A munkadarab körvonalait figyelembe vevő ütközésvédelem is fut egyidejűleg a háttérben.

A mérési programot megelőzi egy rövid, a mérőtapintó számára automatikusan létrehozott kalibrációs program. A program átkerül a gépre, és a többi megmunkálási programhoz hasonló elnevezést kap. A gép betölti az m&h mérőtapintót, majd lefuttatja a programot. A kalibrációs program futtatásakor meghatározzák, hogy a gép elvárt feltételeihez képest milyenek az aktuális hőmérsékleti és kinematikus értékek. Az eltéréseket minden egyes tengely esetében automatikusan beszámítja a szoftver, és maximálisan megbízható eredményeket állít elő. A színekkel jelölt eredmények azonnal megjelennek a kijelzőn, és ezeket jegyzőkönyvként bármikor ki lehet nyomtatni. A Hoffmann cégnél a munkadarabok háromdimenziós körvonalát és a szabálytalan alakzatok felszínét úgy tudják mérni az m&h rendszerével, hogy a munkadarab közben az 5-tengelyes megmunkáló központban van. Az m&h szabadalmaztatott kalibráló rendszere a mérések közben végzi el a negyedik és ötödik tengely elforgási hibáinak automatikus kompenzációját. Sok két darabból álló öntőforma esetén kritikus tényezőnek számít a különböző betétek egyformasága, illeszkedése és pontos körvonala, illetve magának a formának a méretpontossága. Werner Mäusbacher, a Hofmann cég marási csoportvezetője magyarázza el: „A célunk az, hogy kiváltsuk a szerszámok korrigálási műveletét, mert a gépi megmunkálás sokkal jobb minőséget eredményez.” Ilyen szigorú tűréseknek kizárólag úgy lehet megfelelni, ha a méréseket a megmunkálógépen végzik el. A gépen végzett mérések fontosságát támasztja alá az a tény, hogy a Hoffmann egyes öntőformái akár 40 tonnát is nyomhatnak. Különösen olyan alkatrészeknél, amikor az akár napokon keresztül a gépen marad, a kezelők időnként közbeeső méréseket végeznek. A szerszámok korrigálása érdekében alkalmazott ráhagyás a Hoffmann cégnél már a múlté. Az öntvények egyenletes elválasztási felületénél mindössze +/- 1 százados tűréseket alkalmaznak. „Hosszú élettartamú elválasztó felületeket szinte minden esetben csakis csiszoló forgácsolással lehet kialakítani. Ez hosszú távon előnyöket biztosít a vásárlók számára” – hangsúlyozza ismét a vállalat filozófiáját Günter Hofmann.

A mérési programot megelőzi egy rövid, a mérőtapintó számára automatikusan létrehozott kalibrációs program. A program átkerül a gépre, és a többi megmunkálási programhoz hasonló elnevezést kap. A gép betölti az m&h mérőtapintót, majd lefuttatja a programot. A kalibrációs program futtatásakor meghatározzák, hogy a gép elvárt feltételeihez képest milyenek az aktuális hőmérsékleti és kinematikus értékek. Az eltéréseket minden egyes tengely esetében automatikusan beszámítja a szoftver, és maximálisan megbízható eredményeket állít elő. A színekkel jelölt eredmények azonnal megjelennek a kijelzőn, és ezeket jegyzőkönyvként bármikor ki lehet nyomtatni. A Hoffmann cégnél a munkadarabok háromdimenziós körvonalát és a szabálytalan alakzatok felszínét úgy tudják mérni az m&h rendszerével, hogy a munkadarab közben az 5-tengelyes megmunkáló központban van. Az m&h szabadalmaztatott kalibráló rendszere a mérések közben végzi el a negyedik és ötödik tengely elforgási hibáinak automatikus kompenzációját. Sok két darabból álló öntőforma esetén kritikus tényezőnek számít a különböző betétek egyformasága, illeszkedése és pontos körvonala, illetve magának a formának a méretpontossága. Werner Mäusbacher, a Hofmann cég marási csoportvezetője magyarázza el: „A célunk az, hogy kiváltsuk a szerszámok korrigálási műveletét, mert a gépi megmunkálás sokkal jobb minőséget eredményez.” Ilyen szigorú tűréseknek kizárólag úgy lehet megfelelni, ha a méréseket a megmunkálógépen végzik el. A gépen végzett mérések fontosságát támasztja alá az a tény, hogy a Hoffmann egyes öntőformái akár 40 tonnát is nyomhatnak. Különösen olyan alkatrészeknél, amikor az akár napokon keresztül a gépen marad, a kezelők időnként közbeeső méréseket végeznek. A szerszámok korrigálása érdekében alkalmazott ráhagyás a Hoffmann cégnél már a múlté. Az öntvények egyenletes elválasztási felületénél mindössze +/- 1 százados tűréseket alkalmaznak. „Hosszú élettartamú elválasztó felületeket szinte minden esetben csakis csiszoló forgácsolással lehet kialakítani. Ez hosszú távon előnyöket biztosít a vásárlók számára” – hangsúlyozza ismét a vállalat filozófiáját Günter Hofmann.

Szigorú tűrések mellett még a nagy pontosságú mérőléccel ellátott DMU gépeken működő mérőtapintók esetén is megfigyelhető, hogy a pontosság kismértékben változik. „A gép hűtőközegében vagy az üzem hőmérsékletében történő változások megmutatkozhatnak százados méretkülönbségekben” – mondja Günter Hofmann. Az m&h segítségével a gép azonnal reagál a változásokra, és folyamatosan nagy pontossággal működik. „Ha két százados illeszkedési eltérést tapasztalunk például, ugyanabban a befogóban azonnal el tudjuk végezni a korrekciót”– erősíti meg Werner Mäusbacher. „Ez a lehető leghatékonyabb megoldás.” A marási csoport vezetője számára rendkívül fontos, hogy az összes gépkezelő bármikor el tudja végezni a méréseket, hogy ellenőrizze a munkáját. Az azonnali reagálási képesség biztonságot nyújt a személyzet számára, legyen szó akár szerszámcseréről, a marási stratégia módosításáról vagy hasonló lépésről. A tapasztalat azt mutatja, hogy a gépen végzett mérés segítségével nem csak a munkadarab minőségén lehet javítani, hanem a személyzetén is. „A gépkezelő mérni akar. A szakképzett dolgozó így felelősséget tud vállalni, de sok cégnél ez a helyzet nem valósul meg. Némelyik dolgozó problémákkal küzd a minőség területén” – teszi hozzá Günter Hofmann. 240 beosztottja van, tudja miről beszél. Arra is büszkék, hogy 45 gyakornokot foglalkoztatnak.

Szigorú tűrések mellett még a nagy pontosságú mérőléccel ellátott DMU gépeken működő mérőtapintók esetén is megfigyelhető, hogy a pontosság kismértékben változik. „A gép hűtőközegében vagy az üzem hőmérsékletében történő változások megmutatkozhatnak százados méretkülönbségekben” – mondja Günter Hofmann. Az m&h segítségével a gép azonnal reagál a változásokra, és folyamatosan nagy pontossággal működik. „Ha két százados illeszkedési eltérést tapasztalunk például, ugyanabban a befogóban azonnal el tudjuk végezni a korrekciót”– erősíti meg Werner Mäusbacher. „Ez a lehető leghatékonyabb megoldás.” A marási csoport vezetője számára rendkívül fontos, hogy az összes gépkezelő bármikor el tudja végezni a méréseket, hogy ellenőrizze a munkáját. Az azonnali reagálási képesség biztonságot nyújt a személyzet számára, legyen szó akár szerszámcseréről, a marási stratégia módosításáról vagy hasonló lépésről. A tapasztalat azt mutatja, hogy a gépen végzett mérés segítségével nem csak a munkadarab minőségén lehet javítani, hanem a személyzetén is. „A gépkezelő mérni akar. A szakképzett dolgozó így felelősséget tud vállalni, de sok cégnél ez a helyzet nem valósul meg. Némelyik dolgozó problémákkal küzd a minőség területén” – teszi hozzá Günter Hofmann. 240 beosztottja van, tudja miről beszél. Arra is büszkék, hogy 45 gyakornokot foglalkoztatnak.

A Hofmann szakképzett dolgozói örömmel fogadták a gépen történő mérések lehetőségét, ami már régóta a napi megszokott rutin részévé vált. Az átlátható felhasználói felület és a 3D Form Inspect szoftver egyszerű kezelhetősége is hozzájárult a módszer gyors elfogadásához. „Egyszerű a használata, de ami még fontosabb, hogy működik” – szögezi le Werner Mäusbacher. Az m&h beszerzéssel kapcsolatban Günter Hofmann kihangsúlyozza: „Már bevett gyakorlattá vált, hogy minden egyes új gépet m&h rendszerrel látunk el. A mérőtapintó és a szoftver beszerzése jelentéktelen kiadás a gép értékéhez képest. A döntésünk magától értetődő”. A Hofmann vállalatnál az m&h „Best Fit / Legjobb illeszkedés” szoftver modulját is használják. A modul a tapintóval a felületen tetszőlegesen meghatározott kontúr pontok segítségével határozza meg a munkadarab aktuális helyzetét. Ebből kifolyólag a szoftver a munkadarab gépen elfoglalt tényleges helyzetéhez igazítja megmunkálási program koordináta-síkját. Ilyen módon nem csak a termelést hátráltató beállítási időt lehet lecsökkenteni, hanem az optimalizált mérésnek köszönhetően a selejtes munkadarabokat is ki lehet küszöbölni. Ezt a modult használják a Hofmannál az előzetesen megmunkált öntőforma betétek edzés utáni végleges megmunkálásához. Kevesebb időt kell a beállításra fordítani, és a szoftver a megmunkálást megelőző edzés során létrejött deformációkat is kompenzálja. A Hoffmann csoport számos leányvállalata adoptálta már sikerrel az m&h technológiát. „Teljes mértékben elégedettek vagyunk azzal, amit elértünk. Az összes eddig kitűzött célunkat sikerült megvalósítani. Jelenleg abszolút bevett gyakorlatnak számít a gépen végzett mérés és kiemelkedő fontosságú számunkra ez a technológia” – jegyzi meg végül Günter Hofmann. Ehhez nincs mit hozzátenni.