Les essentiels sont la fiabilité du processus et la qualité

Paul Horn GmbH - Allemagne

Contact

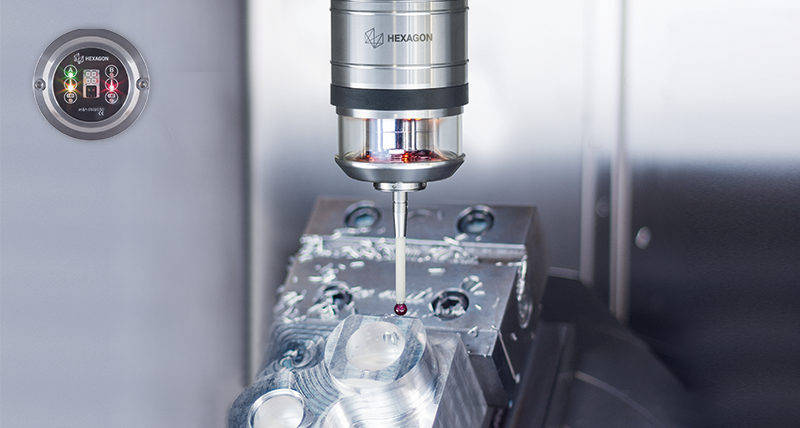

Dans les propres affûteuses du fabricant d’outils Paul Horn à Tübingen, mesurer dans la machine pendant l’usinage est une fonction clé de la précision et de l’efficacité du processus automatisé. Les palpeurs de production 41.00-PP de m&h résistent sans rechigner à des douches permanentes d’émulsion et à des arrosages d’abrasifs d’affûtage.

Les outils du fabricant d’outils en carbure Paul Horn à Tübingen sont connus pour leur standard de qualité élevé, leur haute performance d’enlèvement de copeaux et, parfois, pour leurs solutions inhabituelles. Les plaquettes de coupe en carbure de ces outils sont affûtées dans des machines construites par l’entreprise elle-même. Presque toutes les affûteuses sont automatisées.

Pour assurer une précision constante des formes pendant l’affûtage automatisé il est absolument nécessaire d’exécuter des contrôles permanents, même pendant l’usinage. Non seulement les formes affûtées sont mesurées, mais avec ces tolérances sévères il faut même contrôler en permanence le transfert de chaleur dans la machine. Chez Horn, on compense déjà en cas d’écart de plus de 1,5μm pour certaines machines et pour les plaquettes de coupe réversibles. « Ici, il s’agit vraiment de microns, » confirme Walter Wiedenhöfer, chef de production chez Horn. Les séquences de mesure s’adaptent aux exigences respectives des produits, mais aussi aux conditions dans la machine. En début de production, on mesure d’abord et, le cas échéant, on compense après chaque pièce. « Quand les valeurs se stabilisent, nous augmentons l’intervalle de mesure des pièces, » dit Jürgen Bahlinger, le responsable pour la programmation CNC et des méthodes chez Horn.

À cause du haut niveau d’automatisation chez Horn, la fiabilité du processus a une importance particulière. D’une part, le processus de fabrication doit fonctionner sans accrocs, d’autre part, il faut produire dans les tolérances restreintes données, quelle que soit la taille des pièces. Il est vrai que le contrôle final des plaquettes de coupe assure la qualité 100% pour le client, mais il n’est d’aucune utilité pour l’amé- lioration du processus de fabrication de pièces si différentes. L’objectif est d’arriver à une production sans défauts. Inspiré par une recommandation externe, Horn a testé les palpeurs de production 41.00-PP m&h il y a quelques années. « C’était simple, parce qu’ils sont compatibles aux connexions d’autres fournisseurs, » décrit Jürgen Bahlinger. Ainsi à la première occasion ils ont dévissé un palpeur présent pour visser le 41.00-PP. « Cela a marché instantané- ment. »

Ce qui a commençé comme test avec 5 palpeurs est devenu un objectif fixe chez Horn. Entretemps, plus de cent palpeurs ont été installés, avec une tendance à la hausse permanente. « Le mieux, pour un chef de production, est qu’on n’entende pas parler des machines et de leurs composants » explique Walter Wiedenhöfer. « Et moi, je n’entends jamais rien des palpeurs de mesure m&h. » L’installaion des palpeurs est très facile, parce que l’interface de commutation à la commande est intégrée dans la douille de montage du palpeur, économisant l’espace nécessaire. Différents types de douilles permettent toutes les positions d’installation imaginables. De là, seul un câble est à tirer à la commande. Dans les affûteuses Horn, les palpeurs de production sont confrontés à des contraintes extrêmes multiples. Selon la machine, les positions d’installation sont différentes. Les palpeurs sont toujours soumis aux émulsions réfrigérantes et lubrifiantes et à l’abrasif d’affûtage en carbure. La grande agressivité de ces émulsions a nécessité de recouvrir l’espace de travail des nouvelles machines Horn recouverts de l’acier inoxydable. Comme le corps des palpeurs m&h est également fabriqué en acier inoxydable et qu’ils disposent en standard de membranes étanches doubles, ces douches d’émulsion ne les pertubent pas, même en régime continu. En plus, une paupière métallique protège la membrane et empêche l’intrusion de salissure. « Même la boue abrasive séchée du weekend n’impressionne pas ces palpeurs, » se réjouit Walter Wiedenhöfer.

Dans les machines 5 axes, les palpeurs sont installés latéralement sur le boîtier de broche. Ils suivent toujours le mouvement pivot et palpent dans des positions différentes. Grâce à un système de réglage protégé par brevet, la force de palpage du palpeur 41.00-PP de m&h peut être adaptée sur une grande amplitude aux conditions propres à la machine et aux tâches d’affûtage. C’est pourquoi des mouvements rapides et dynamiques ou des vibrations éventuelles n’entament pas la fonction des palpeurs et ne produisent pas de signaux erronés. Cela offre à ces palpeurs une applicabilité vraiment universelle particuliè- rement dans les affûteuses. Du coup, la liste des mesures effectuées avec les palpeurs m&h est longue. À coté du contrôle de la dilatation thermique dans les machines, certaines dimensions de plaquettes de coupe en carbure qu’il faut rectifier, sont naturellement aussi mesurées. A cela s’ajoutent les mesures de surveillance de la position et de l’orientation des ébauches corrigées automatiquement. Pour le contrôle de la concentricité du bridage de certaines plaquettes de coupe, la tolérance de position peut être vérifiée jusqu’à 3.0 microns seulement. L’usure des meules est aussi supervisée par les palpeurs m&h. Pour controler la plaquette de dressage avant et après le dressage, on mesure l’évolution du diamètre. Ainsi, le diamètre de la meule peut être déterminé précisément et permet d’atteindre une plus grande précision pendant le processus. Les programmes de mesure respectifs aussi sont les propres développements de Horn. Pour ainsi faire, on utilise seulement les ordres simples de commandes intégré dans ses cycles de mesure. Ils déterminent les dimensions réelles des pièces et des machines pour adapter précisément le programme CN pour chaque meule à la position réelle de la pièce.

Pour les responsables de Horn, la mesure de précision intégrée et un cycle d’usinage sans accroc sont décisifs pour une fabrication précise et fiable. C’est l’intégration de la mesure dans les centres d’affûtage à commande numérique qui amène l’automatisation à devenir incontournable. Selon l’expérience de Walter Wiedenhöfer : « Ainsi chaque pièce peut être fabriquée identiquement et dans une tolérance restreinte. Cela permet la fabrication avec moins de personnel tout en gardant la même sécurité de processus » Horn a une très bonne expérience des palpeurs de production 41.00-PP de m&h sur ses propres affûteuses. C’est pourquoi ils sont utilisés pour la production d’un grand nombre de plaquettes de coupe diffé- rentes. Ils sont même « coresponsables » de la précision des outils de rectification en plongée et des outils à tronçonner avec des plaquettes en carbure à 2 et 3 coupants, ainsi que pour le respect des contours des fraises circulaires, des outils d’usinage internes super-mini et de quelques outils de fraisage célèbres chez Horn. Pas étonnant donc que les nouvelles affûteuses de Horn soient dotées de palpeurs m&h.