Ogihara, un fournisseur leader dans l‘industrie utilise optigo de Cognitens

Ogihara - Etats-Unis

Contact

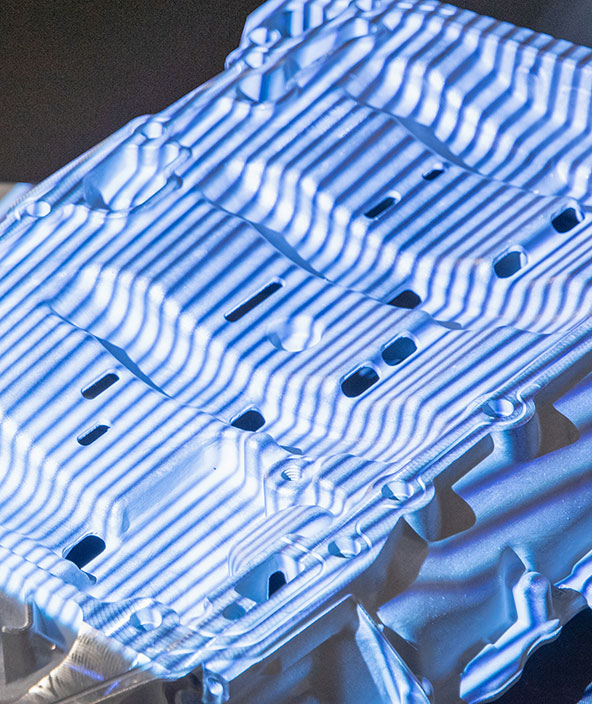

Ogihara America Corporation (OAC) est une filiale du japonais Ogihara, l’un des plus gros fabricants indépendants de matrices pour la construction automobile à l’échelle mondiale.OAC figure depuis parmi les premiers équipementiers grâce à l’exceptionnelle qualité de ses pièces, assemblages et panneaux de carrosserie, classés dans la

catégorie A.Ogihara dispose de deux sites aux Etats-Unis: Howell, au Michigan et Birmingham, en Alabama. Le centre de fabrication d’Ogihara livre des pièces et assemblages de haute précision à General Motors, Ford et DaimlerChrysler de même qu’à plusieurs sociétés japonaises installées en Amérique du Nord.

Fidèles à la tradition d’Ogihara, les usines américaines et la dizaine d’autres unités de production implantées dans le monde appliquent des processus communs pour rationaliser la production.Ces processus aident Ogihara à diminuer les coûts de développement et de fabrication tout en garantissant une qualité maximale aux clients.

Devenir proactif

Dans le cadre de ses efforts constants pour améliorer la productivité, Ogihara a effectué en 2001 une évaluation approfondie de ses processus et systèmes qualité L’objectif de cette démarche était d’accroître encore les standards de qualité en transformant les processus réactifs en processus proactifs et de réduire, par conséquent, les réclamations des clients liées à la qualité tout en maintenant le meilleur niveau de qualité.Suite à cette évaluation, les ingénieurs d’Ogihara ont conçu une procédure unique destinée à être entièrement intégrée dans les programmes de développement et de fabrication des produits.Cette nouvelle procédure globale de qualité appliquée à un système de mesure dimensionnelle sans contact d’avant garde utilisable facilement dans des ateliers résout des problèmes de qualité en utilisant la méthode de l’analyse de cause racine.A cette époque, Ogihara avait développé une procédure qui dépassait la technologie disponible et aucun des produits du marché ne satisfaisait toutes les exigences d’Ogihara.

Une solution polyvalente

Au terme d’une longue période d’évaluation et de benchmarking, le système de mesure sans contact Optigo de CogniTens s’est révélé correspondre le plus aux exigences d’ Ogihara.Les performances de l’Optigo ont prouvé, tout au long des tests et des essais, qu’il était parfaitement adapté à une utilisation polyvalente que ce soit en atelier de production ou d’ingénierie. Il est de plus extrêmement utile en autorisant divers types de mesure allant des essais de matrices au réglage des outils de montage ainsi que l’analyse rapide de pièces et d’assemblages.L’implémentation des produits CogniTens sur le site de Howell n’a pris que quelques mois pour être opérationnelle. Puis une équipe constitué de représentants d’Ogihara, de CogniTens et de clients a travaillé dans le but d’appliquer cette nouvelle solution à des dizaines d’autres processus d’affaires appliquant les directives qualité d’Ogihara.Le résultat de ces efforts conjoints est qu’en moins d’une année, la nouvelle procédure qualité d’Ogihara a encore été améliorée et entièrement implémentée dans des opérations quotidiennes utilisant des produits CogniTens.

Une implémentation rapide

Suite au succès de l’implémentation sur le site Howell, Michigan, Ogihara a étendu l’utilisation de la solution utilisant l’Optigo de CogniTens à son site de Birmingham, Alabama produisant des pièces et des assemblages destinés à une grande usine de montage OEM. Grâce à l’expérience collectée au cours de la première phase, la solution CogniTens a rapidement été implémentée dans l’usine de Birmingham et a contribué à maintenir la tradition d’Ogihara de partage de processus et de méthodes entre ses deux usines.

La vision d’Ogihara

La conjugaison des processus et de la méthodologie qualité propre à Ogihara avec la plateforme de mesure dimensionnelle et les logiciels CogniTens a permis d’atteindre le but que s’était fixé Ogihara: un système de qualité totalement proactif.Ogihara utilise aujourd’hui la solution Optigo de la fabrication de matrices aux processus

d’essai, pour les activités de validation de pièces pour la production, la transmission de données standard aux OEM, la modification de pièces ou d’outils existants, comme aide pour le “face lift” de véhicules ainsi que dans le cadre de processus d’assemblage.

Un processus de Construction fonctionnelle unique

En utilisant Optigo, une plateforme de mesure dimensionnelle entièrement portable et les logiciels CogniTens, le département qualité d’Ogihara a développé un processus de Functional Build unique pouvant éliminer tous les problèmes d’assemblage possibles avant même de concevoir les outils destinés aux opérations d’assemblage en question. Ogihara fait état de nombreux avantages liés à l’utilisation de la solution de mesure dimensionnelle CogniTens. Les temps requis pour la mesure d’un panneau de carrosserie et la comparaison des mesures avec les valeurs demandées sont passés d’une journée en utilisant la CMM à quelques heures avec Optigo. La réduction des coûts de départ permet d’augmenter la qualité des assemblages.Comparé à la CMM, les réclamations des clients concernant la qualité sont ainsi traitées deux fois plus rapidement avec Optigo’s CoreView, gage de communication, d’analyse et de résolution. Par ailleurs, les opérations de maintenance des outils ont été optimisées via l’évaluation proactive de la qualité des outils ainsi que des pièces et assemblages produits.

Des données dimensionnelles significatives

“L’analyse virtuelle des assemblages, la haute précision des mesure et la mesure de surface Optigo a ouvert un grand champ d’application pour lequel la CMM n’était pas adaptée”, explique Steve Peca, responsable de l’assurance qualité chez Ogihara America. “Avec Optigo, nous pouvons obtenir des données dimensionnelles significatives sur des panneaux de carrosserie et des assemblages qui sont compatibles avec notre méthodologie Total Program Management. En utilisant les mesures 3D et le format CoreView de CogniTens, nous pouvons voir où les outils d’estampillage et d’assemblage sont endommagés et programmer les interventions de maintenance et de remplacement.”