Garantir la qualité de l’alliage

Alutec - France

Contact

La société Alutec, membre du groupe international Aluthea (www.aluthea.com), est spécialisée dans la fonderie d’alliages légers. Son principal domaine d’activité est lié au matériel électrique, Alutec travaille également en direct avec les plus grands constructeurs automobiles européens et leurs sous-traitants. Près de 80 personnes transforment chaque année 1000 tonnes d’alliage d’aluminium et fabriquent 400 références moulées. Les séries de fabrication sont comprises entre 100 pièces par an et 1000 pièces par jour.

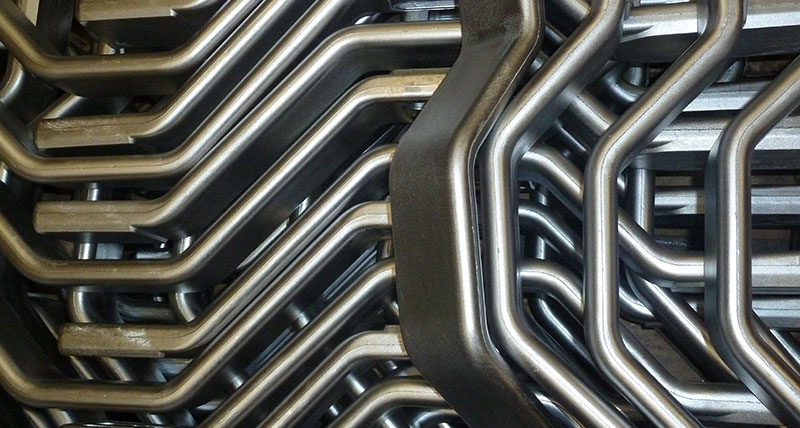

Le processus de fabrication d’une fonderie aluminium se décomposent en 3 étapes très simples : la matière doit être fondue, versée manuellement à l’aide d’une louche ou par un robot dans un moule métallique puis après solidification, démoulé. Le résultat est une pièce moulée. Un traitement thermique permet d’améliorer les caractéristiques mécaniques des alliages par une modification de la structure métallurgique.

Le processus de fabrication d’une fonderie aluminium se décomposent en 3 étapes très simples : la matière doit être fondue, versée manuellement à l’aide d’une louche ou par un robot dans un moule métallique puis après solidification, démoulé. Le résultat est une pièce moulée. Un traitement thermique permet d’améliorer les caractéristiques mécaniques des alliages par une modification de la structure métallurgique.

Garantir la qualité de l’alliage, la facilité de gestion ainsi que les meilleures conditions de travail sont les leitmotivs de la société Alutec. Il n’est donc pas étonnant de découvrir un spectromètre pour le contrôle régulier de la composition chimique des alliages ou encore un parc machine composé uniquement de fours électrique garants de la qualité métallurgique et des conditions de travail. La gestion de toutes les étapes de fabrication en interne comme l’usinage, la peinture, est primordiale tout comme le service au client. Pour mieux répondre aux exigences des donneurs d’ordre, Alutec a une structure bureau d’étude depuis de nombreuses années. Les ingénieurs conçoivent avec le client les produits et de tous les outils nécessaires (moule, découpe) utiles à leurs industrialisation. Alutec réalise également des simulations de remplissage par ordinateur pour assurer la qualité des pièces produites.

Le service méthode effectue les premières coulées permettant l’industrialisation de l’outillage. La vérification de la conformité par rapport au fichier informatique et au plan permet la validation technique de la pièce à produire. Une colonne de mesure TESA était utilisée dans le passé pour les premières mesures. Alutec désirait cependant depuis longtemps investir dans un outil garantissant le résultat ainsi qu’un gain de productivité pour ce type de contrôle. Même si la colonne restait très utile et simple d’utilisation, elle ne répondait pas aux nouveaux besoins de la société et aux contraintes des clients. Le responsable se souvenait de performances d’un bras de mesure pour avoir eu une démonstration ROMER plus d’une décennie auparavant et celui-ci c’est imposé lorsque la société a du faire le choix entre réparer l’ancienne colonne ou trouver une autre solution.

Pour son acquisition, Alutec a contacté deux sociétés via leur site internet. « Le premier commercial connaissait parfaitement les spécifications de son produits mais n’a ni été capable de faire une démonstration sur nos propres produits ni de nous convaincre… Le commercial de Hexagon Metrology nous a d’abord écoutés avant de nous proposer et montrer le produit adapté réellement à notre demande, à savoir un ROMER Multi Gage. Son rapport qualité-prix, son ergonomie ainsi que sa flexibilité et la reconnaissance automatique de capteurs nous ont séduits. Certain de nos fournisseurs utilisent également des bras ROMER. » se souvient M. François Forrat, Directeur Technique de Alutec.

Pour son acquisition, Alutec a contacté deux sociétés via leur site internet. « Le premier commercial connaissait parfaitement les spécifications de son produits mais n’a ni été capable de faire une démonstration sur nos propres produits ni de nous convaincre… Le commercial de Hexagon Metrology nous a d’abord écoutés avant de nous proposer et montrer le produit adapté réellement à notre demande, à savoir un ROMER Multi Gage. Son rapport qualité-prix, son ergonomie ainsi que sa flexibilité et la reconnaissance automatique de capteurs nous ont séduits. Certain de nos fournisseurs utilisent également des bras ROMER. » se souvient M. François Forrat, Directeur Technique de Alutec.

Le ROMER Multi Gage permet aujourd’hui un contrôle de conformité 10 à 20 minutes après la coulée. L’importation du fichier CAO offre un gain important dans le temps de contrôle. Quatre personnes ont été formées sur le ROMER Multi Gage pour permettre une flexibilité d’utilisation. L’outil est intuitif et simple d’utilisation. « La simplicité de la mise en œuvre et la convivialité du Multi Gage en font l’outil idéal pour notre bureau d’étude ou personne n’a une formation de métrologie poussée » confirme M. Forrat qui indique également que « le bras ouvre de nouvelles possibilités et peut répondre à d’autres applications dans notre société. Le fait d’avoir un outil portable permettra de l’intégrer plus tard dans l’usinage ou le contrôle réception. Disposer d’un moyen qui peut évoluer est un avantage de taille.»