Une Contrainte Providentielle

Contact

La décision de choisir m&h, membre du groupe

Hexagon, comme nouveau fournisseur a été motivée

par le refus de réparation d’un palpeur de mesure

défectueux. Une véritable aubaine, car les coûts ont

nettement diminué et l’activité est désormais régie

par la précision et la fiabilité suisses, réputées dans

le monde entier.

En Allemagne, l’entreprise Ray AG, originaire de la ville

suisse de Nänikon, est surtout connue pour ses broches

de rectification à haute fréquence en seconde monte.

Les broches de rectification Ray permettent d’effectuer

des opérations de rectification de coordonnées et de

rectification intérieure sur des machines de fraisage, raison

pour laquelle elles sont utilisées dans de nombreuses

entreprises comme équipement optionnel, souvent sur d’anciennes machines.

En Allemagne, l’entreprise Ray AG, originaire de la ville

suisse de Nänikon, est surtout connue pour ses broches

de rectification à haute fréquence en seconde monte.

Les broches de rectification Ray permettent d’effectuer

des opérations de rectification de coordonnées et de

rectification intérieure sur des machines de fraisage, raison

pour laquelle elles sont utilisées dans de nombreuses

entreprises comme équipement optionnel, souvent sur d’anciennes machines.

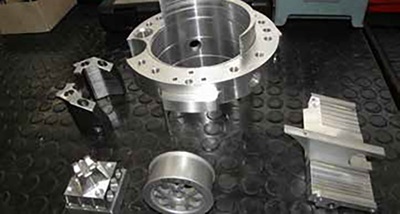

Mais plus rares sont ceux qui connaissent le deuxième pilier d’activité de Ray AG en tant qu’entreprise de sous-traitance, qui couvre le tournage, le fraisage et le perçage ou la rectification de pièces détachées et de petites séries pour les prototypes, les composants, ainsi que les appareils entièrement montés. Les clients de l’entreprise de sous-traitance sont majoritairement issus des domaines de l’automobile et de ses fournisseurs, de la production d’énergie, de la construction de pompes et de l’industrie mécanique en général.

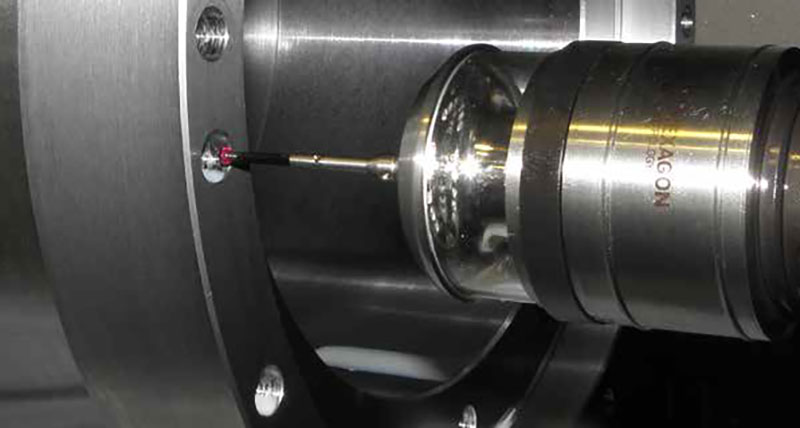

Lorsque la précision est de mise, la mesure fait partie

intégrante des tâches quotidiennes incontournables aussi

bien avant, pendant et après la fabrication. C’est pourquoi

Ray AG a initialement acquis des centres d’usinage déjà dotés

de palpeurs de mesure. Cependant, les palpeurs de mesure

n’étaient pas seulement coûteux à utiliser en raison de leurs

piles spécifiques, mais ils avaient aussi malheureusement

besoin de réparations fréquentes. Ils étaient sans cesse

sujets à la pénétration de liquides. Les pièces de rechange

spécialement conçues pour ces palpeurs de mesure aidaient

certes à réduire parfois les longs temps d’attente pour les

réparations, mais ne pouvaient pas résoudre le problème à

long terme. Pour couronner le tout, le fabricant des palpeurs

de mesure a un jour refusé de procéder aux réparations et a

recommandé au fabricant de la machine de faire l’acquisition

de palpeurs neufs. « Nous avons alors prospecté et nous avons

vite constaté qu’il existait manifestement bien mieux sur le

marché, » explique Andi Baumann, responsable de production

de Ray AG, en se remémorant cette fâcheuse situation. «

D’une certaine manière, cette contrainte s’est révélée être une

véritable chance pour nous. » Pour des raisons techniques et commerciales, la décision s’est alors portée sur m&h. « Nous

avons enfin pu utiliser des piles standard. Nous n’avons plus

connu de défaut d’étanchéité depuis lors, » se félicitent les

opérateurs des palpeurs de mesure de m&h. « Les palpeurs

de m&h n’ont encore jamais été en réparation alors que les

précédents palpeurs y étaient toujours. Et cela nous coûtait

réellement cher, » se rappelle Andi Baumann. Une différent

significative si l’on considère que les premiers palpeurs de

mesure de m&h ont été utilisés quotidiennement chez Ray

depuis 2007.

Lorsque la précision est de mise, la mesure fait partie

intégrante des tâches quotidiennes incontournables aussi

bien avant, pendant et après la fabrication. C’est pourquoi

Ray AG a initialement acquis des centres d’usinage déjà dotés

de palpeurs de mesure. Cependant, les palpeurs de mesure

n’étaient pas seulement coûteux à utiliser en raison de leurs

piles spécifiques, mais ils avaient aussi malheureusement

besoin de réparations fréquentes. Ils étaient sans cesse

sujets à la pénétration de liquides. Les pièces de rechange

spécialement conçues pour ces palpeurs de mesure aidaient

certes à réduire parfois les longs temps d’attente pour les

réparations, mais ne pouvaient pas résoudre le problème à

long terme. Pour couronner le tout, le fabricant des palpeurs

de mesure a un jour refusé de procéder aux réparations et a

recommandé au fabricant de la machine de faire l’acquisition

de palpeurs neufs. « Nous avons alors prospecté et nous avons

vite constaté qu’il existait manifestement bien mieux sur le

marché, » explique Andi Baumann, responsable de production

de Ray AG, en se remémorant cette fâcheuse situation. «

D’une certaine manière, cette contrainte s’est révélée être une

véritable chance pour nous. » Pour des raisons techniques et commerciales, la décision s’est alors portée sur m&h. « Nous

avons enfin pu utiliser des piles standard. Nous n’avons plus

connu de défaut d’étanchéité depuis lors, » se félicitent les

opérateurs des palpeurs de mesure de m&h. « Les palpeurs

de m&h n’ont encore jamais été en réparation alors que les

précédents palpeurs y étaient toujours. Et cela nous coûtait

réellement cher, » se rappelle Andi Baumann. Une différent

significative si l’on considère que les premiers palpeurs de

mesure de m&h ont été utilisés quotidiennement chez Ray

depuis 2007.

Entre-temps, d’autres palpeurs ont été remplacés par ceux de m&h. Les tout derniers palpeurs acquis par l’entreprise Ray AG sont ceux de la génération IRP25.50. Comme pour les modèles précédents, la transmission de données de ce palpeur s’effectue par signaux infrarouges ; celui-ci dispose en outre d’une technologie de transmission HDR+ (High Data Range Plus) améliorée grâce à un nouveau système électronique. Cette technologie assure la sécurité des processus et veille également à ce qu’aucun signal parasite ni aucune influence extérieure ne provoquent l’arrêt involontaire de la machine ou ne donnent lieu à des résultats erronés. Malgré sa puissance de transmission accrue, le nouveau système électronique consomme bien moins d’énergie, ce qui augmente considérablement l’autonomie de la pile. Cet effet a été accueilli avec beaucoup de satisfaction chez Ray AG.

Les palpeurs de m&h n’ont encore jamais été en réparation alors que les précédents palpeurs y étaient toujours. Et cela nous coûtait réellement cherLes palpeurs présentent une conception modulaire et peuvent être adaptés à chaque tâche d’usinage grâce à des extensions ou à différents systèmes de mesure. Pour ce faire, il suffit de dévisser tout simplement le système de mesure et de le visser sur des extensions standard de 25 mm de diamètre. Une fois vissé à celles-ci, le système de mesure peut ainsi être également rapproché du point de mesure pour les mesures de pièces et de cavités, garantissant la précision de mesure habituelle. Il est donc inutile d’acheter un palpeur pour chaque tâche de mesure, uniquement des extensions ou d’autres systèmes de mesure en cas de doute. Cet investissement est ainsi totalement à l’épreuve du temps.

Le dispositif offre une transmission de signal exceptionnelle,

car les diodes émettrices sont disposées de telle sorte que

leurs signaux sont réfléchis sur des surfaces polies et sont

diffusés intégralement et uniformément. Par ailleurs, ces

diodes sont également bien protégées de tous les effets des

liquides de refroidissement ou des copeaux par du véritable

verre trempé. L’ensemble est parfaitement étanchéifié

selon la norme IP68, c’est-à-dire résistant à une pression

correspondant à un mètre d’eau. « Après nos expériences

désastreuses avec les autres fabricants, il s’agissait d’un

argument décisif à nos yeux, » explique Andi Baumann.

Le dispositif offre une transmission de signal exceptionnelle,

car les diodes émettrices sont disposées de telle sorte que

leurs signaux sont réfléchis sur des surfaces polies et sont

diffusés intégralement et uniformément. Par ailleurs, ces

diodes sont également bien protégées de tous les effets des

liquides de refroidissement ou des copeaux par du véritable

verre trempé. L’ensemble est parfaitement étanchéifié

selon la norme IP68, c’est-à-dire résistant à une pression

correspondant à un mètre d’eau. « Après nos expériences

désastreuses avec les autres fabricants, il s’agissait d’un

argument décisif à nos yeux, » explique Andi Baumann.

Avec sa fonction « caméléon », ce palpeur peut également être réglé sur d’autres systèmes de communication courants de récepteurs externes par simple pression d’un bouton, ce qui facilite considérablement le remplacement d’autres produits et permet d’économiser dans la plupart des cas de lourds frais d’adaptation.

« Nous sommes vraiment ravis. » Les palpeurs de mesure de m&h ne contribuent pas seulement à la réduction des coûts, mais assurent également de manière fiable la célèbre précision des produits suisses de l’entreprise Ray AG, même en cas de forte sollicitation, qu’il s’agisse de broches de rectification à haute fréquence Ray ou précisément de pièces détachées sur dessin ou de petites séries en sous-traitance. Enfin, l’entreprise fonde son succès sur la fabrication d’éléments que d’autres ne pourraient pas fabriquer si rapidement et simplement.

En Allemagne, l’entreprise Ray AG, originaire de la ville

suisse de Nänikon, est surtout connue pour ses broches

de rectification à haute fréquence en seconde monte.

Les broches de rectification Ray permettent d’effectuer

des opérations de rectification de coordonnées et de

rectification intérieure sur des machines de fraisage, raison

pour laquelle elles sont utilisées dans de nombreuses

entreprises comme équipement optionnel, souvent sur d’anciennes machines.

En Allemagne, l’entreprise Ray AG, originaire de la ville

suisse de Nänikon, est surtout connue pour ses broches

de rectification à haute fréquence en seconde monte.

Les broches de rectification Ray permettent d’effectuer

des opérations de rectification de coordonnées et de

rectification intérieure sur des machines de fraisage, raison

pour laquelle elles sont utilisées dans de nombreuses

entreprises comme équipement optionnel, souvent sur d’anciennes machines.Mais plus rares sont ceux qui connaissent le deuxième pilier d’activité de Ray AG en tant qu’entreprise de sous-traitance, qui couvre le tournage, le fraisage et le perçage ou la rectification de pièces détachées et de petites séries pour les prototypes, les composants, ainsi que les appareils entièrement montés. Les clients de l’entreprise de sous-traitance sont majoritairement issus des domaines de l’automobile et de ses fournisseurs, de la production d’énergie, de la construction de pompes et de l’industrie mécanique en général.

Lorsque la précision est de mise, la mesure fait partie

intégrante des tâches quotidiennes incontournables aussi

bien avant, pendant et après la fabrication. C’est pourquoi

Ray AG a initialement acquis des centres d’usinage déjà dotés

de palpeurs de mesure. Cependant, les palpeurs de mesure

n’étaient pas seulement coûteux à utiliser en raison de leurs

piles spécifiques, mais ils avaient aussi malheureusement

besoin de réparations fréquentes. Ils étaient sans cesse

sujets à la pénétration de liquides. Les pièces de rechange

spécialement conçues pour ces palpeurs de mesure aidaient

certes à réduire parfois les longs temps d’attente pour les

réparations, mais ne pouvaient pas résoudre le problème à

long terme. Pour couronner le tout, le fabricant des palpeurs

de mesure a un jour refusé de procéder aux réparations et a

recommandé au fabricant de la machine de faire l’acquisition

de palpeurs neufs. « Nous avons alors prospecté et nous avons

vite constaté qu’il existait manifestement bien mieux sur le

marché, » explique Andi Baumann, responsable de production

de Ray AG, en se remémorant cette fâcheuse situation. «

D’une certaine manière, cette contrainte s’est révélée être une

véritable chance pour nous. » Pour des raisons techniques et commerciales, la décision s’est alors portée sur m&h. « Nous

avons enfin pu utiliser des piles standard. Nous n’avons plus

connu de défaut d’étanchéité depuis lors, » se félicitent les

opérateurs des palpeurs de mesure de m&h. « Les palpeurs

de m&h n’ont encore jamais été en réparation alors que les

précédents palpeurs y étaient toujours. Et cela nous coûtait

réellement cher, » se rappelle Andi Baumann. Une différent

significative si l’on considère que les premiers palpeurs de

mesure de m&h ont été utilisés quotidiennement chez Ray

depuis 2007.

Lorsque la précision est de mise, la mesure fait partie

intégrante des tâches quotidiennes incontournables aussi

bien avant, pendant et après la fabrication. C’est pourquoi

Ray AG a initialement acquis des centres d’usinage déjà dotés

de palpeurs de mesure. Cependant, les palpeurs de mesure

n’étaient pas seulement coûteux à utiliser en raison de leurs

piles spécifiques, mais ils avaient aussi malheureusement

besoin de réparations fréquentes. Ils étaient sans cesse

sujets à la pénétration de liquides. Les pièces de rechange

spécialement conçues pour ces palpeurs de mesure aidaient

certes à réduire parfois les longs temps d’attente pour les

réparations, mais ne pouvaient pas résoudre le problème à

long terme. Pour couronner le tout, le fabricant des palpeurs

de mesure a un jour refusé de procéder aux réparations et a

recommandé au fabricant de la machine de faire l’acquisition

de palpeurs neufs. « Nous avons alors prospecté et nous avons

vite constaté qu’il existait manifestement bien mieux sur le

marché, » explique Andi Baumann, responsable de production

de Ray AG, en se remémorant cette fâcheuse situation. «

D’une certaine manière, cette contrainte s’est révélée être une

véritable chance pour nous. » Pour des raisons techniques et commerciales, la décision s’est alors portée sur m&h. « Nous

avons enfin pu utiliser des piles standard. Nous n’avons plus

connu de défaut d’étanchéité depuis lors, » se félicitent les

opérateurs des palpeurs de mesure de m&h. « Les palpeurs

de m&h n’ont encore jamais été en réparation alors que les

précédents palpeurs y étaient toujours. Et cela nous coûtait

réellement cher, » se rappelle Andi Baumann. Une différent

significative si l’on considère que les premiers palpeurs de

mesure de m&h ont été utilisés quotidiennement chez Ray

depuis 2007. Entre-temps, d’autres palpeurs ont été remplacés par ceux de m&h. Les tout derniers palpeurs acquis par l’entreprise Ray AG sont ceux de la génération IRP25.50. Comme pour les modèles précédents, la transmission de données de ce palpeur s’effectue par signaux infrarouges ; celui-ci dispose en outre d’une technologie de transmission HDR+ (High Data Range Plus) améliorée grâce à un nouveau système électronique. Cette technologie assure la sécurité des processus et veille également à ce qu’aucun signal parasite ni aucune influence extérieure ne provoquent l’arrêt involontaire de la machine ou ne donnent lieu à des résultats erronés. Malgré sa puissance de transmission accrue, le nouveau système électronique consomme bien moins d’énergie, ce qui augmente considérablement l’autonomie de la pile. Cet effet a été accueilli avec beaucoup de satisfaction chez Ray AG.

Les palpeurs de m&h n’ont encore jamais été en réparation alors que les précédents palpeurs y étaient toujours. Et cela nous coûtait réellement cherLes palpeurs présentent une conception modulaire et peuvent être adaptés à chaque tâche d’usinage grâce à des extensions ou à différents systèmes de mesure. Pour ce faire, il suffit de dévisser tout simplement le système de mesure et de le visser sur des extensions standard de 25 mm de diamètre. Une fois vissé à celles-ci, le système de mesure peut ainsi être également rapproché du point de mesure pour les mesures de pièces et de cavités, garantissant la précision de mesure habituelle. Il est donc inutile d’acheter un palpeur pour chaque tâche de mesure, uniquement des extensions ou d’autres systèmes de mesure en cas de doute. Cet investissement est ainsi totalement à l’épreuve du temps.

Le dispositif offre une transmission de signal exceptionnelle,

car les diodes émettrices sont disposées de telle sorte que

leurs signaux sont réfléchis sur des surfaces polies et sont

diffusés intégralement et uniformément. Par ailleurs, ces

diodes sont également bien protégées de tous les effets des

liquides de refroidissement ou des copeaux par du véritable

verre trempé. L’ensemble est parfaitement étanchéifié

selon la norme IP68, c’est-à-dire résistant à une pression

correspondant à un mètre d’eau. « Après nos expériences

désastreuses avec les autres fabricants, il s’agissait d’un

argument décisif à nos yeux, » explique Andi Baumann.

Le dispositif offre une transmission de signal exceptionnelle,

car les diodes émettrices sont disposées de telle sorte que

leurs signaux sont réfléchis sur des surfaces polies et sont

diffusés intégralement et uniformément. Par ailleurs, ces

diodes sont également bien protégées de tous les effets des

liquides de refroidissement ou des copeaux par du véritable

verre trempé. L’ensemble est parfaitement étanchéifié

selon la norme IP68, c’est-à-dire résistant à une pression

correspondant à un mètre d’eau. « Après nos expériences

désastreuses avec les autres fabricants, il s’agissait d’un

argument décisif à nos yeux, » explique Andi Baumann. Avec sa fonction « caméléon », ce palpeur peut également être réglé sur d’autres systèmes de communication courants de récepteurs externes par simple pression d’un bouton, ce qui facilite considérablement le remplacement d’autres produits et permet d’économiser dans la plupart des cas de lourds frais d’adaptation.

« Nous sommes vraiment ravis. » Les palpeurs de mesure de m&h ne contribuent pas seulement à la réduction des coûts, mais assurent également de manière fiable la célèbre précision des produits suisses de l’entreprise Ray AG, même en cas de forte sollicitation, qu’il s’agisse de broches de rectification à haute fréquence Ray ou précisément de pièces détachées sur dessin ou de petites séries en sous-traitance. Enfin, l’entreprise fonde son succès sur la fabrication d’éléments que d’autres ne pourraient pas fabriquer si rapidement et simplement.