Précision Et Gain De Temps

Contact

Un gain de temps, une plus grande précision et une

meilleure sécurité des processus ne doivent pas

être en contradiction. Avec l’utilisation du palpeur

IRP40.40-LF de m&h utilisant la technologie

THERMO-LOCK®, la société Feinmechanik Leipold

a considérablement amélioré sa rentabilité.

Les petites structures des pièces de mécanique fine sont

le coeur de métier de la société Feinmechanik Leipold,

un petit fabricant situé au bord de la forêt de Thuringe.

Si la Düsenfabrik Leipold également située à cet endroit

est spécialisée dans la fabrication de nombreuses

buses de pulvérisateurs pour les installations de

climatisation, l’industrie pharmaceutique, les technologies

de l’environnement, le séchage par vaporisation, les

installations de construction et bien d’autres domaines, la société Feinmechanik Leipold est quant à elle spécialisée

dans la réalisation en petite série de composants complexes

à structures fines. Les petites pièces avec des formes

miniaturisées sont également soumises à des exigences

élevées en matière de précision, avec de faibles tolérances.

Cela rendait jusqu’alors la fabrication complexe, avec des

erreurs fréquentes.

Une machine très précise n’est que l‘une des nombreuses

conditions pour une fabrication également précise. D’autres

conditions telles que la taille des outils, les températures

dans la machine et surtout les situations de tension ont

également une influence considérable sur la qualité. Certes,

nous pouvions déterminer la position des pièces à l’aide de

palpeurs, mais pas les petits contours qui ne pouvaient pas

être détectés par la bille de mesure d’un diamètre de 6 mm.

Même en choisissant une bille d’un diamètre de 1 mm, il

n’aurait pas été possible de détecter les petits contours qui

doivent être mesurés chez Leipold. « Nous devons mesurer

un renfoncement d’une largeur de 0,3 mm », explique Fredi

Leipold. « C’est le point de départ pour adapter les autres

contours. Et la tolérance n’est que de +/- 2 μm. »

Une machine très précise n’est que l‘une des nombreuses

conditions pour une fabrication également précise. D’autres

conditions telles que la taille des outils, les températures

dans la machine et surtout les situations de tension ont

également une influence considérable sur la qualité. Certes,

nous pouvions déterminer la position des pièces à l’aide de

palpeurs, mais pas les petits contours qui ne pouvaient pas

être détectés par la bille de mesure d’un diamètre de 6 mm.

Même en choisissant une bille d’un diamètre de 1 mm, il

n’aurait pas été possible de détecter les petits contours qui

doivent être mesurés chez Leipold. « Nous devons mesurer

un renfoncement d’une largeur de 0,3 mm », explique Fredi

Leipold. « C’est le point de départ pour adapter les autres

contours. Et la tolérance n’est que de +/- 2 μm. »

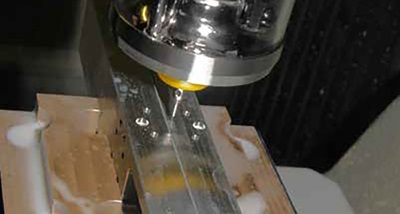

La mesure de la position de la pièce lors de son équipement

se fait par un palpeur m&h avec une bille de mesure

d’un diamètre de 6 mm. Ce palpeur communique avec la

commande de la machine via la technologie de transmission

infrarouge éprouvée de m&h utilisant la technologie HDR.

Cette technologie est très fiable et sûre car ce ne sont pas

des signaux uniques qui sont envoyés, mais des suites protocolaires, ce qui évite tout parasitage du fait de la lumière

ou d’autres signaux parasites.

Pour tout ce qui avait trait aux réalisations sensibles, nous

pouvions faire confiance à une préparation précise, mais nous

ne pouvions pas mesurer machinalement les réalisations

critiques. Après avoir fraisé une rainure de précision, la

position exacte des flancs de la rainure devait être déterminée

à l’aide d’un microscope occupant un attachement sur un axe

de la machine pour permettre d’aligner d’autres formes.

Il fallait alors littéralement être précis au μm près. Et cela était

chronophage. Nous avions besoin de 3,5 heures pour chaque

pièce. Des imprécisions liées à la manipulation dans la mise

au point, le calcul du centre ou à des erreurs d’interpolation

ont conduit à des rebuts souvent irrécupérables. L’utilisation

du volant de la machine tout en regardant au travers du

microscope menait régulièrement à des collisions et à des

dommages. De plus, le microscope n’était pas toujours

suffisamment stable.

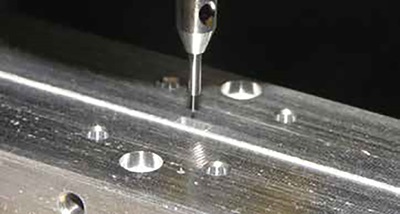

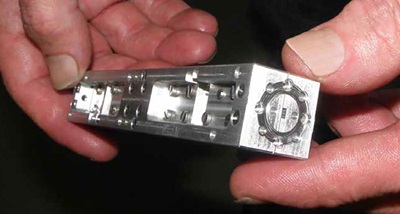

Il y a quelque temps, m&h nous a présenté un nouveau palpeur infrarouge. Le IRP40.40-LF combine un palpeur de m&h et un outil de mesure produit par le conglomérat Hexagon. Il a originellement été développé pour la machine de mesure. L’utilisation de stylets à billes de mesure d’un diamètre de 0,2 mm permet de mesurer les plus petits contours avec des forces de mesure infimes. Ce système de mesure peut ainsi mesurer des surfaces relativement souples, des matériaux sensibles ou des formes très étroites qui subiraient des dommages en cas de contact avec des forces de mesure supérieures.

plus de précision, moins de travaux de retouche et un temps considérable de fabrication gagné grâce aux palpeurs de m&h, Le système de mesure à faible force est étanche selon la norme IP68 et est préparé pour résister aux circonstances présentes dans la machine-outil sans limiter les capacités de mesures ni modifier les forces de mesure. En outre, il a été intégré au palpeur de m&h et peut ainsi communiquer avec le récepteur installé dans la machine-outil et avec la commande via les diodes infrarouges du palpeur et être utilisé comme n’importe quel autre palpeur. La société Feinmechanik Leipold est désormais capable de mesurer machinalement des contours très fins. Les très coûteux microscopes sont devenus obsolètes. Il n’est plus nécessaire de systématiquement changer d’équipement « ... cela permet d’éviter les erreurs de manipulation et de calcul », se réjouit Fredi Leipold.

La technologie brevetée THERMO-LOCK® de m&h évite les transferts de chaleur. Leipold a noté d’autres éléments : « Nous n’avons plus aucune variation dans l’axe Z. » Cela est dû au fait que le palpeur IRP40.40-LF a été acheté dans la version THERMO-LOCK®. Cette technologie brevetée pour m&h évite le transfert de chaleur de l’attachement au corps du palpeur et au système de mesure. Dans tous les cas, les palpeurs sont toujours équipés à 22-24 °C sur l’axe de travail chaud, généralement à une température excédant 40 °C et parfois largement au-delà de 60 °C au niveau du rotor. À ces températures, les palpeurs usuels se dilatent et leurs mesures sont grandement faussées. Les mesures réalisées par des fabricants de machines ont révélé qu’en fonction de leur attachement et de leur taille, les palpeurs installés sur l’axe se dilataient d’un centième, voir d’un dixième. Le corps des palpeurs ne dispose pas d’une organisation interne symétrique. La dilatation n’est pas rectiligne. Pour ainsi dire, nous mesurons alors avec des bananes.

La technologie brevetée THERMO-LOCK® de m&h évite les transferts de chaleur. Leipold a noté d’autres éléments : « Nous n’avons plus aucune variation dans l’axe Z. » Cela est dû au fait que le palpeur IRP40.40-LF a été acheté dans la version THERMO-LOCK®. Cette technologie brevetée pour m&h évite le transfert de chaleur de l’attachement au corps du palpeur et au système de mesure. Dans tous les cas, les palpeurs sont toujours équipés à 22-24 °C sur l’axe de travail chaud, généralement à une température excédant 40 °C et parfois largement au-delà de 60 °C au niveau du rotor. À ces températures, les palpeurs usuels se dilatent et leurs mesures sont grandement faussées. Les mesures réalisées par des fabricants de machines ont révélé qu’en fonction de leur attachement et de leur taille, les palpeurs installés sur l’axe se dilataient d’un centième, voir d’un dixième. Le corps des palpeurs ne dispose pas d’une organisation interne symétrique. La dilatation n’est pas rectiligne. Pour ainsi dire, nous mesurons alors avec des bananes.

Des essais réalisés par divers fabricants de machines ont démontré que la technologie THERMO-LOCK® de m&h réduit ces transferts thermiques, ce qui se traduit par une dilatation d’un seul μm. Le palpeur reste donc fonctionnel. Pour permettre cela, les palpeurs équipés de la technologie THERMO-LOCK® utilisent un matériau isolant spécial similaire à la vitrocéramique qui empêche les transferts thermiques. En raison de cette particularité unique, les palpeurs THERMOLOCK ® sont recommandés par de nombreux fabricants de machines. C’est là une expérience qui n’est pas étrangère à Fredi Leipold : « Avec les palpeurs THERMO-LOCK® , les valeurs de mesure sont toujours totalement constantes. » D’après ces indications, cela ne sera pas le cas pour tous les palpeurs de ce type utilisés dans la société Leipold.

Des essais réalisés par divers fabricants de machines ont démontré que la technologie THERMO-LOCK® de m&h réduit ces transferts thermiques, ce qui se traduit par une dilatation d’un seul μm. Le palpeur reste donc fonctionnel. Pour permettre cela, les palpeurs équipés de la technologie THERMO-LOCK® utilisent un matériau isolant spécial similaire à la vitrocéramique qui empêche les transferts thermiques. En raison de cette particularité unique, les palpeurs THERMOLOCK ® sont recommandés par de nombreux fabricants de machines. C’est là une expérience qui n’est pas étrangère à Fredi Leipold : « Avec les palpeurs THERMO-LOCK® , les valeurs de mesure sont toujours totalement constantes. » D’après ces indications, cela ne sera pas le cas pour tous les palpeurs de ce type utilisés dans la société Leipold.

Étant donné que la part de Leipold dans la fabrication de ses pièces implique la mesure de contours miniatures, ce constat est d’autant plus important. « Nous sommes très avancés du point de vue de la précision », se réjouit Fredi Leipold.

Enfin, le petit palpeur équipé de la technologie THERMOLOCK ® de m&h utilisé par la société Feinmechanik Leipold a fait des miracles et considérablement amélioré l’exploitation. Ce n’est pas seulement que nous pouvons désormais mesurer les plus petits contours de façon sûre et précise. La possibilité d’effectuer tout le processus via une commande fait gagner du temps et évite également les erreurs de manipulation tant dans la saisie des valeurs de mesure que dans les calculs qui s’ensuivent et la saisie des valeurs de correction. De nombreux systèmes supplémentaires de mesure tels que les microscopes sont tout aussi superflus que les étapes manuelles. Tout se déroule désormais en interne dans la commande et dans des processus programmés de traitement. « Après tout, une sécurité de processus fiable est l’alpha et l’oméga de notre activité », ajoute Fredi Leipold. « Nous n’avons plus de réclamations liées à des imprécisions. Alors que nous devions souvent espérer, nous savons désormais que c’est bon. Et nous avons nettement moins de frais ! ». Les sources d’erreurs latentes ont été coupées. Le processus de traitement a été considérablement accéléré de façon fiable. « Ce qui nous prenait jusqu’alors 3 heures et demie ne prend aujourd‘hui plus que 35 minutes. » Ce gain inattendu de productivité joue une part importante dans la capacité développée et l’efficacité nettement améliorée de la société Feinmechanik Leipold.

Le cas d‘application de Feinmechanik Leipold montre clairement qu’une mesure supposée improductive dans la production peut très bien améliorer la productivité dans le cadre de la production de masse. Les processus ont été rendus plus stables et fiables. Les rebuts et les retouches ont été en grande partie supprimés. Dans le cas présent, toutes ces circonstances ont conduit à une augmentation exceptionnelle de la productivité de 83,4 %.

Même si ce gain est lié aux circonstances positives au sein de Feinmechanik Leipold, il reste évident que les processus doivent être considérés dans leur intégralité. De nouveaux produits tels que les palpeurs infrarouges IRP40.40-LF équipés de la technologie THERMOLOCK ® de Hexagon Metrology / m&h en donnent l’occasion. Dans tous les cas, tout le monde est gagnant.