Genauigkeit Und Zeitgewinn

Kontakt

Zeitgewinn, mehr Genauigkeit und deutlich

gesteigerte Prozesssicherheit müssen keine

Gegensätze sein. Mit dem Einsatz des Messtasters

IRP40.40-LF von m&h mit THERMO-LOCK®

Technologie hat Feinmechanik Leipold eine

spürbar bessere Wirtschaftlichkeit erreicht.

Kleine Strukturen in feinmechanischen Werkstücken sind

das Metier der Firma Feinmechanik Leipold, einer kleinen

Fertigungsstätte am Rande des Thüringer Waldes. Während

in der ebenfalls dort ansässigen Düsenfabrik Leipold, eine

Vielzahl unterschiedlichster Zerstäuberdüsen für Klima-,

Pharmaindustrie, Umwelttechnik, Zerstäubungstrocknung,

Anlagenbau und vieles mehr produziert wird, ist die

Feinmechanik Leipold auf komplexe Bauteile mit feinsten Strukturen spezialisiert, die in kleinen Serien hergestellt

werden. So kleine Werkstücke mit miniaturisierten Konturen

unterliegen auch besonders hohen Genauigkeitsansprüchen

mit engen Toleranzen. Entsprechend aufwändig und immer

wieder fehlerbehaftet war die bisherige Fertigung.

Eine Maschine mit hoher Genauigkeit ist eben nur eine von

vielen Voraussetzungen für eine genaue Fertigung. Andere

Einflussgrößen, wie Werkzeugmaße, Temperaturen in der

Maschine und vor allem Spannsituationen üben gleichfalls

erheblichen Einfluss auf die erreichbare Genauigkeit aus.

Zwar konnte man die Lage der Werkstücke mittels Messtaster

bestimmen, nicht aber die kleinen Konturen, die von der Messkugel

mit Durchmesser 6 mm nicht erfasst werden konnten.

Auch die Wahl einer Kugel mit nur 1 mm Durchmesser hätte

die kleinen Konturen nicht erfasst, die bei Leipold gemessen

werden sollten. „Wir müssen eine Vertiefung mit einer Breite

von nur 0,3 mm messen“, erläutert Fredi Leipold seine Herausforderung.

„Sie ist der Ausgangspunkt für die Passmaße

anderer Konturen. Und sie ist mit nur +/- 2 μ toleriert.“

Eine Maschine mit hoher Genauigkeit ist eben nur eine von

vielen Voraussetzungen für eine genaue Fertigung. Andere

Einflussgrößen, wie Werkzeugmaße, Temperaturen in der

Maschine und vor allem Spannsituationen üben gleichfalls

erheblichen Einfluss auf die erreichbare Genauigkeit aus.

Zwar konnte man die Lage der Werkstücke mittels Messtaster

bestimmen, nicht aber die kleinen Konturen, die von der Messkugel

mit Durchmesser 6 mm nicht erfasst werden konnten.

Auch die Wahl einer Kugel mit nur 1 mm Durchmesser hätte

die kleinen Konturen nicht erfasst, die bei Leipold gemessen

werden sollten. „Wir müssen eine Vertiefung mit einer Breite

von nur 0,3 mm messen“, erläutert Fredi Leipold seine Herausforderung.

„Sie ist der Ausgangspunkt für die Passmaße

anderer Konturen. Und sie ist mit nur +/- 2 μ toleriert.“

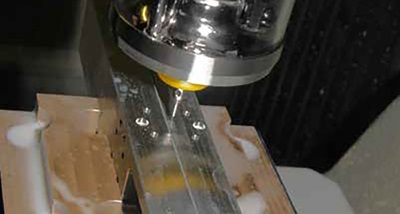

Das Antasten der Werkstücklage beim Rüsten wird mit einem

Messtaster von m&h mit Messkugeldurchmesser 6mm durchgeführt.

Dieser Messtaster kommuniziert mit der Steuerung

der Maschine über die bewährte Infrarot Übertragungstechnik

von m&h mit sogenannter HDR-Technologie. Sie ist sehr

sendestark und prozesssicher, weil nicht Einzelsignale,

sondern Protokollfolgen übertragen werden, was ungewollte

Störungen durch Licht oder andere Fremdsignale ausschließt.

Wenn es dann an die sensiblen Bearbeitungen ging, konnte

man zwar auf genaue Vorarbeiten vertrauen, die kritischen

Bearbeitungen aber nicht maschinell einmessen. Nach dem

Fräsen einer Präzisionsnut musste die genaue Position

der Nutflanken mittels eines Mikroskops, das in einer

Werkzeugaufnahme in der Maschinenspindel aufgenommen

wurde, ausgemessen werden, um weitere Geometrien daran

auszurichten. Hier wurde sprichwörtlich das μ gesucht.

Und das kostet Zeit. Mit jedem Werkstück aufs Neue

fielen Bearbeitungszeiten von je 3,5 Stunden an. Manuelle

Ungenauigkeiten in der Ausrichtung, der Berechnung der

Mitte oder Interpolationsfehler führten zu meist irreparablem

Ausschuss. Das Bedienen des Handrades der Maschine

während in das Mikroskop geschaut wurde, hat immer wieder

auch zu Kollisionen und Beschädigungen geführt. Nicht immer

war das Mikroskop standfest genug.

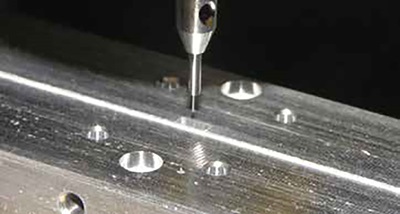

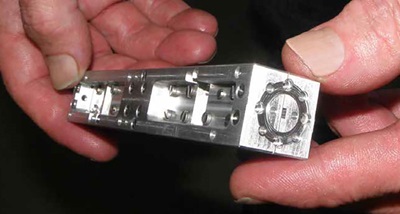

Vor einiger Zeit hat m&h einen neuen Infrarot-Messtaster vorgestellt. Der IRP40.40-LF ist eine Symbiose aus Messtaster von m&h und einem Messwerk aus dem Hexagon-Konzern das ursprünglich für die Messmaschine entwickelt wurde. Durch den Einsatz von Taststiften mit sehr kleinen Messkugeln ab 0,2 mm Durchmesser lassen sich kleinste Konturen mit niedrigsten Messkräften messen, wodurch dieses Messwerk auch für das Messen an relativ weichen Oberflächen, empfindlichen Materialien oder ganz schmalen Geometrien geeignet ist, die beim Antasten mit größeren Messkräften Schaden nehmen würden.

Das Low-Force Messwerk ist nach IP68 abgedichtet und auf die widrigen Umstände in der Werkzeugmaschine vorbereitet, ohne die Messeigenschaften und geringen Messkräfte zu verändern. Zudem wurde es in den Tasterkörper von m&h integriert und kann so über die Infrarotdioden des Tasters mit dem vorhandenen Empfänger in der Werkzeugmaschine mit der Steuerung kommunizieren und wie jeder andere Messtaster eingesetzt werden. Damit wurde Feinmechanik Leipold in die Lage versetzt, sehr kleine Konturen maschinell messen zu können. Die teuren Messmikroskope wurden obsolet. Das ständige Umrüsten entfällt, „ und es gibt keine manuellen Fehler und Rechenfehler mehr“, freut sich Fredi Leipold.

Die patentierte THERMO-LOCK® Technologie von m&h verhindert Wärmegang. Mehr noch ist bei Leipold aufgefallen: „Wir haben keinerlei Abweichung in Z-Richtung mehr.“ Das liegt an der Tatsache, dass der Messtaster IRP40.40-LF in der sogenannten THERMO-LOCK® -Version gekauft wurde. Diese für m&h patentierte Technik verhindert den Wärmegang von der Werkzeugaufnahme zum Tasterkörper und zum Messwerk. Immerhin werden die Taster in aller Regel aus dem Werkzeugmagazin bei etwa 22° - 24° C in die warme Arbeitsspindel eingewechselt, die in aller Regel Temperaturen weit jenseits der 40°C, gelegentlich sogar deutlich über 60°C an Ihrem Rotor aufweist. Da gehen handelsübliche Messtaster auf Ausdehnungsreise und verfälschen die Messwerte in erheblichem Umfang. Messungen bei Maschinenherstellern haben gezeigt, dass sich die eingewechselten Messtaster, je nach Werkzeugaufnahme und Baugröße, in den ersten beiden Minuten nach dem Einwechseln in die Spindel um einige Hundertstel bis Zehntel ausdehnen. Da die Tasterkörper nicht zwingend über ein symmetrisches Innenleben verfügen, ist auch die Ausdehnungsrichtung nicht zwangsläufig geradlinig. Sozusagen wird dann mit Bananen gemessen.

Die patentierte THERMO-LOCK® Technologie von m&h verhindert Wärmegang. Mehr noch ist bei Leipold aufgefallen: „Wir haben keinerlei Abweichung in Z-Richtung mehr.“ Das liegt an der Tatsache, dass der Messtaster IRP40.40-LF in der sogenannten THERMO-LOCK® -Version gekauft wurde. Diese für m&h patentierte Technik verhindert den Wärmegang von der Werkzeugaufnahme zum Tasterkörper und zum Messwerk. Immerhin werden die Taster in aller Regel aus dem Werkzeugmagazin bei etwa 22° - 24° C in die warme Arbeitsspindel eingewechselt, die in aller Regel Temperaturen weit jenseits der 40°C, gelegentlich sogar deutlich über 60°C an Ihrem Rotor aufweist. Da gehen handelsübliche Messtaster auf Ausdehnungsreise und verfälschen die Messwerte in erheblichem Umfang. Messungen bei Maschinenherstellern haben gezeigt, dass sich die eingewechselten Messtaster, je nach Werkzeugaufnahme und Baugröße, in den ersten beiden Minuten nach dem Einwechseln in die Spindel um einige Hundertstel bis Zehntel ausdehnen. Da die Tasterkörper nicht zwingend über ein symmetrisches Innenleben verfügen, ist auch die Ausdehnungsrichtung nicht zwangsläufig geradlinig. Sozusagen wird dann mit Bananen gemessen.

Versuche bei etlichen Maschinenherstellern haben erwiesen, dass die THERMO-LOCK® Technologie von m&h diesen Wärmegang auf eine Ausdehnung von weniger als einem μ vermindert und die Messtaster weiterhin maßhaltig sind. Zu diesem Zweck ist in die Messtaster mit THERMO-LOCK® Technologie ein spezielles Isolationsmaterial, ähnlich einer Glaskeramik, eingebaut, das diesen Wärmegang verhindert. Aufgrund der einzigartigen Genauigkeit werden diese THERMO-LOCK® Taster zwischenzeitlich von vielen Maschinenherstellern empfohlen. Eine Erfahrung, die auch Fredi Leipold teilt: „Mit dem THERMO-LOCK® Messtaster sind die Messwerte immer absolut konstant.“ Nach seinen Angaben wird das nicht der einzige Taster dieser Bauart im Hause Leipold bleiben.

Versuche bei etlichen Maschinenherstellern haben erwiesen, dass die THERMO-LOCK® Technologie von m&h diesen Wärmegang auf eine Ausdehnung von weniger als einem μ vermindert und die Messtaster weiterhin maßhaltig sind. Zu diesem Zweck ist in die Messtaster mit THERMO-LOCK® Technologie ein spezielles Isolationsmaterial, ähnlich einer Glaskeramik, eingebaut, das diesen Wärmegang verhindert. Aufgrund der einzigartigen Genauigkeit werden diese THERMO-LOCK® Taster zwischenzeitlich von vielen Maschinenherstellern empfohlen. Eine Erfahrung, die auch Fredi Leipold teilt: „Mit dem THERMO-LOCK® Messtaster sind die Messwerte immer absolut konstant.“ Nach seinen Angaben wird das nicht der einzige Taster dieser Bauart im Hause Leipold bleiben.

In Anbetracht der Tatsache, dass Leipold jede Bearbeitungsseite seiner Teile an Miniaturkonturen einmessen muss, ist diese Feststellung sehr hoch zu werten. „Bei der Präzision sind wir schon ziemlich weit vorne“, freut sich Fredi Leipold.

Letztendlich hat sich der Einsatz des kleinen Tasters mit THERMO-LOCK® Technologie von m&h bei Feinmechanik Leipold vielfältig ausgewirkt und den Betrieb spürbar verbessert. Nicht nur, dass man nun kleinste Konturen sicher und genau antasten kann. Die Möglichkeit, das Ganze über die Steuerung abzuwickeln, spart nicht nur Zeit, sondern verhindert auch manuelle Fehler, sowohl bei Erfassung der Messwerte, als auch bei den anschließenden Berechnungen und der Eingabe der Korrekturwerte. Dadurch werden zusätzliche Messmittel, wie die Mikroskope, ebenso überflüssig wie zeitraubende manuelle Arbeitsschritte. Nun geschieht alles Steuerungsintern und in normalen Bearbeitungsprogrammabläufen. „Eine verlässliche Prozesssicherheit ist schließlich das A&O“, betont Fredi Leipold. „Wir haben keine Reklamationen wegen Ungenauigkeiten mehr. Wo wir früher hoffen mussten, wissen wir heute, dass es passt. Und wir haben deutlich geringere Kosten!“ Latente Fehlerquellen wurden ausgeschaltet. Der Bearbeitungsprozess wurde sicherer und wesentlich beschleunigt. „Für was wir früher 3,5 Stunden benötigt haben, ist heute innerhalb 35 Minuten erledigt.“ Dieser unerwartete Produktivitätssprung trägt in hohem Maße zu mehr Kapazität und deutlich besserer Wirtschaftlichkeit der Firma Feinmechanik Leipold bei.

Das Anwendungsbeispiel Feinmechanik Leipold zeigt klar, dass das vermeintlich unproduktive Messen während der Produktion sehr wohl die Produktivität der Serienfertigung verbessert. Zum einen werden die Abläufe verstetigt und der Produktionsprozess deutlich sicherer. Ausschuss und Nacharbeit werden weitgehend vermieden. Im vorliegenden Fall führen alle Einflüsse zusammen sogar zu einer außerordentlichen Produktivitätssteigerung von 83,4 %.

Auch wenn dies den vorherigen Gegebenheiten bei Feinmechanik Leipold geschuldet sein mag, macht es doch auch klar, dass man seine Prozesse immer wieder gesamthaft betrachten sollte. Neue Produkte wie der Infrarot-Messtaster IRP40.40-LF mit THERMO-LOCK® Technologie von m&h geben Anlass dazu. In aller Regel kann man nur gewinnen.