머신 툴 프로브 측정으로 포털 밀링 기계 속도 증대

헥사곤의 무선 웨이브 터치 프로브와 HxGN NC Server는 항공우주 산업의 맞춤형 밀링 머신의 품질을 보장합니다

문의하기

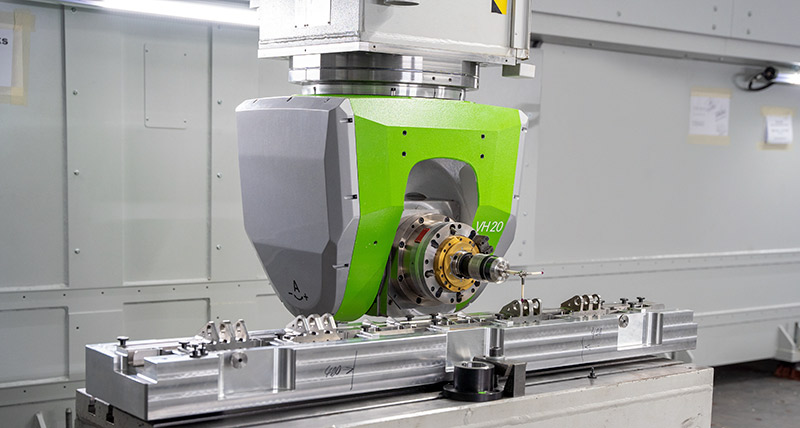

F. Zimmermann GmbH는 항공우주 산업의 고객으로부터 항공기 제어 표면에 사용되는 복잡한 티타늄 서스펜션을 제조할 수 있는 맞춤형 포털 밀링 기계를 개발해달라는 요청을 받았습니다. 이 새로운 시스템은 생산 경로의 프로그래밍과 모든 밀링 작업 및 온머신 부품 검사를 처리할 수 있어야 합니다. Zimmermann은 이러한 과제를 해결하기 위해 제조 부품의 공정 중 및 최종 품질 검사가 가능한 맞춤형 빌드를 제공할 수 있는 헥사곤의 머신 툴 프로브 측정 솔루션을 선택했습니다.

독일의 노이하우젠아우프덴필데른(Neuhausen auf den Fildern) 에 위치한 Zimmermann은 대형 고성능 포털 밀링 기계 및 수평 머시닝 센터로 유명한 선도적인 기술 기업입니다. 수출에 주력하는 이 장비 제조업체는 지금까지 전 세계 37개국에 550대 이상의 기계를 납품했습니다.

Zimmermann은 고객에게 효율적인 고정밀 밀링 공정을 보장하는 표준화된 기계를 제공할 뿐만 아니라 보다 복잡하고 독특한 응용 분야의 과제를 해결하기 위한 개별 맞춤형 밀링 솔루션을 개발 및 생산합니다.

Zimmermann의 한 항공우주 산업 고객은 몇 가지 새로운 기능과 장점을 갖춘 독자적인 포털 밀링 기계가 필요했습니다. 이 고객은 Zimmermann에게 특수 가공 도구를 선택하여 실행하고, 부품의 생산 경로를 프로그래밍한 후 밀링 기계가 자체적으로 측정할 수 있는 장비를 요청했습니다.

Zimmermann의 수출 부문 영업 이사인 Steffen Nüssle는 다음과 같이 설명합니다. “저희는 양산형 제조업체가 아니며, 맞춤형 또는 주문 제작에 주력하고 있습니다. 저희의 기계들은 모듈식으로 설계되어 있어 특정 고객이나 작업 요구 사항에 쉽게 맞출 수 있습니다. 한 아시아 항공기 공급업체도 이미 맞춤형 밀링 기계를 여러 대 사용하고 있습니다. 하지만 이 새로운 주문은 지금까지 저희가 제작해온 장비보다 훨씬 더 복잡한 것이었습니다.”

Zimmermann의 수출 부문 영업 이사인 Steffen Nüssle는 다음과 같이 설명합니다. “저희는 양산형 제조업체가 아니며, 맞춤형 또는 주문 제작에 주력하고 있습니다. 저희의 기계들은 모듈식으로 설계되어 있어 특정 고객이나 작업 요구 사항에 쉽게 맞출 수 있습니다. 한 아시아 항공기 공급업체도 이미 맞춤형 밀링 기계를 여러 대 사용하고 있습니다. 하지만 이 새로운 주문은 지금까지 저희가 제작해온 장비보다 훨씬 더 복잡한 것이었습니다.”

Zimmerman의 고객이 생산해야 하는 부품은 비행기 제어 표면을 위한 약 1.5m 길이의 티타늄 서스펜션입니다. 특히 가공하기 까다로운 부분은 990mm 길이의 부품 위에 위치한 12개의 돌출부에 나 있는 구멍입니다. 게다가 이 고객이 요구하는 17mm 의 구멍 직경의 공차 H7은 아주 높은 정밀도를 요구하는 것으로, 허용되는 구멍 변이는 18미크론에 불과합니다.

또한 구멍의 동심도 차이는 전체 부품 길이에 걸쳐 50미크론 미만이어야 합니다. 부품 표면과 수직을 이루어야 하는 구멍 돌출부에도 높은 정밀도와 정확성이 필요합니다.

Zimmermann은 이 새로운 장비에서 부품의 품질을 보장하기 위해 헥사곤의 최신 무선 전파 터치 프로브와 HxGN NC Server를 함께 사용하기로 결정했습니다. HxGN NC Server는 밀링 기계에서 직접 부품을 측정할 때 PC-DMIS 측정 소프트웨어를 사용할 수 있게 해주는 역할을 합니다. 무선 전파 터치 프로브는 구멍을 측정하는 데 필요한 크로스 프로브를 구멍 사이에 넣어 측정할 수 있습니다.

PC-DMIS는 CMM에서 이동식 다관절 측정기 및 레이저 트래커의 시스템의 다양한 측정 요구 사항을 지원하는 선도적인 측정 소프트웨어입니다.

PC-DMIS는 CMM에서 이동식 다관절 측정기 및 레이저 트래커의 시스템의 다양한 측정 요구 사항을 지원하는 선도적인 측정 소프트웨어입니다.

HxGN NC Server는 생산 공정의 모든 단계에서 밀링 기계로 완전 자동 PC-DMIS 측정 루틴을 쉽게 생성하고 실행할 수 있도록 지원하여 Zimmermann의 고객이 생산 자동화를 달성하도록 했습니다. 이러한 방식은 티타늄과 같이 단단하고 가공하기 어려운 소재를 작업할 때 특히 유용합니다.

부품의 공정 중 측정은 스프링 백 또는 뒤틀림으로 인한 측정 편차를 방지하기 위해 고정 상태에서 직접 측정합니다. 이 시스템은 비용이 많이 드는 불량품을 생산하기 전에 공구 맞물림 한계 또는 공차 위반을 적시에 감지합니다.

그런 다음, 공작 기계에서 모든 완제품 부품을 다시 검사하고, 그중 일부는 고객의 CMM에서 최종 품질 검사를 통해 품질 보증 프로세스를 완료합니다.

또한 장비 크기가 약 X = 8500 x Y = 3900mm이므로 향후 더 큰 부품을 제조해야 할 때도 측정 솔루션에 활용할 수 있습니다. 고객의 기존 CMM 크기로 제약받지 않을 것입니다.

독일의 노이하우젠아우프덴필데른(Neuhausen auf den Fildern) 에 위치한 Zimmermann은 대형 고성능 포털 밀링 기계 및 수평 머시닝 센터로 유명한 선도적인 기술 기업입니다. 수출에 주력하는 이 장비 제조업체는 지금까지 전 세계 37개국에 550대 이상의 기계를 납품했습니다.

Zimmermann은 고객에게 효율적인 고정밀 밀링 공정을 보장하는 표준화된 기계를 제공할 뿐만 아니라 보다 복잡하고 독특한 응용 분야의 과제를 해결하기 위한 개별 맞춤형 밀링 솔루션을 개발 및 생산합니다.

Zimmermann의 한 항공우주 산업 고객은 몇 가지 새로운 기능과 장점을 갖춘 독자적인 포털 밀링 기계가 필요했습니다. 이 고객은 Zimmermann에게 특수 가공 도구를 선택하여 실행하고, 부품의 생산 경로를 프로그래밍한 후 밀링 기계가 자체적으로 측정할 수 있는 장비를 요청했습니다.

Zimmermann의 수출 부문 영업 이사인 Steffen Nüssle는 다음과 같이 설명합니다. “저희는 양산형 제조업체가 아니며, 맞춤형 또는 주문 제작에 주력하고 있습니다. 저희의 기계들은 모듈식으로 설계되어 있어 특정 고객이나 작업 요구 사항에 쉽게 맞출 수 있습니다. 한 아시아 항공기 공급업체도 이미 맞춤형 밀링 기계를 여러 대 사용하고 있습니다. 하지만 이 새로운 주문은 지금까지 저희가 제작해온 장비보다 훨씬 더 복잡한 것이었습니다.”

Zimmermann의 수출 부문 영업 이사인 Steffen Nüssle는 다음과 같이 설명합니다. “저희는 양산형 제조업체가 아니며, 맞춤형 또는 주문 제작에 주력하고 있습니다. 저희의 기계들은 모듈식으로 설계되어 있어 특정 고객이나 작업 요구 사항에 쉽게 맞출 수 있습니다. 한 아시아 항공기 공급업체도 이미 맞춤형 밀링 기계를 여러 대 사용하고 있습니다. 하지만 이 새로운 주문은 지금까지 저희가 제작해온 장비보다 훨씬 더 복잡한 것이었습니다.”Zimmerman의 고객이 생산해야 하는 부품은 비행기 제어 표면을 위한 약 1.5m 길이의 티타늄 서스펜션입니다. 특히 가공하기 까다로운 부분은 990mm 길이의 부품 위에 위치한 12개의 돌출부에 나 있는 구멍입니다. 게다가 이 고객이 요구하는 17mm 의 구멍 직경의 공차 H7은 아주 높은 정밀도를 요구하는 것으로, 허용되는 구멍 변이는 18미크론에 불과합니다.

또한 구멍의 동심도 차이는 전체 부품 길이에 걸쳐 50미크론 미만이어야 합니다. 부품 표면과 수직을 이루어야 하는 구멍 돌출부에도 높은 정밀도와 정확성이 필요합니다.

Zimmermann은 이 새로운 장비에서 부품의 품질을 보장하기 위해 헥사곤의 최신 무선 전파 터치 프로브와 HxGN NC Server를 함께 사용하기로 결정했습니다. HxGN NC Server는 밀링 기계에서 직접 부품을 측정할 때 PC-DMIS 측정 소프트웨어를 사용할 수 있게 해주는 역할을 합니다. 무선 전파 터치 프로브는 구멍을 측정하는 데 필요한 크로스 프로브를 구멍 사이에 넣어 측정할 수 있습니다.

PC-DMIS는 CMM에서 이동식 다관절 측정기 및 레이저 트래커의 시스템의 다양한 측정 요구 사항을 지원하는 선도적인 측정 소프트웨어입니다.

PC-DMIS는 CMM에서 이동식 다관절 측정기 및 레이저 트래커의 시스템의 다양한 측정 요구 사항을 지원하는 선도적인 측정 소프트웨어입니다.HxGN NC Server는 생산 공정의 모든 단계에서 밀링 기계로 완전 자동 PC-DMIS 측정 루틴을 쉽게 생성하고 실행할 수 있도록 지원하여 Zimmermann의 고객이 생산 자동화를 달성하도록 했습니다. 이러한 방식은 티타늄과 같이 단단하고 가공하기 어려운 소재를 작업할 때 특히 유용합니다.

부품의 공정 중 측정은 스프링 백 또는 뒤틀림으로 인한 측정 편차를 방지하기 위해 고정 상태에서 직접 측정합니다. 이 시스템은 비용이 많이 드는 불량품을 생산하기 전에 공구 맞물림 한계 또는 공차 위반을 적시에 감지합니다.

그런 다음, 공작 기계에서 모든 완제품 부품을 다시 검사하고, 그중 일부는 고객의 CMM에서 최종 품질 검사를 통해 품질 보증 프로세스를 완료합니다.

또한 장비 크기가 약 X = 8500 x Y = 3900mm이므로 향후 더 큰 부품을 제조해야 할 때도 측정 솔루션에 활용할 수 있습니다. 고객의 기존 CMM 크기로 제약받지 않을 것입니다.

“헥사곤 시스템의 측정 성능은 물론 이 시스템이 장비 사용자들의 생산성을 높이는 데 크게 도움을 준다고 믿습니다.”

Steffen Nüssle

수출 영업 책임자

F. Zimmermann GmbH

Nüssle는 이어서 다음과 같이 설명합니다. “저희는 이 항공우주 고객을 위해 뛰어난 정밀도를 안정적으로 달성하는 고성능 밀링 시스템을 구축하는 데 주력하고 있습니다.” “이것이 저희가 이 특수 제작품과 기타 많은 장비에 HxGN NC Server와 PC-DMIS 를 함께 사용하고 있는 이유입니다. 이 소프트웨어는 품질 보증이 잘 확립되어 있으며 검증된 제품들입니다. 헥사곤 시스템의 측정 성능은 물론 이 시스템이 장비 사용자들의 생산성을 높이는 데 크게 도움을 준다고 믿습니다.”

HxGN NC Server는 측정 루틴이 실행될 때 필요한 측정 프로그램을 자동으로 실행하고 PC-DMIS 보고서를 생성합니다. 작업자가 버튼만 누르면, 티타늄 부품은 최종 측정 프로토콜이 생성될 때까지 모든 생산 및 검사 단계를 자동으로 실행합니다. 작업자의 다른 개입은 필요하지 않습니다.

PC-DMIS는 전체 품질 프로세스에서 측정 결과의 승인을 간소화하고 고객의 CMM 측정치와 직접 비교할 수 있게 해줍니다.

Zimmermann과 그 고객들은 이처럼 편리한 사용성과 간단한 사용자 경험을 높이 평가하고 있습니다. “현장의 밀링 기계부터 품질 관리실의 CMM에 이르기까지 모든 측정 작업에서 통일된 경험을 제공하면 작업자가 쉽게 작업을 수행할 수 있습니다.”라고 Nüssle는 설명합니다. “작업자에게 여러 소프트웨어 도구에 대한 교육을 할 필요가 없다는 점도 큰 장점입니다.”

“헥사곤의 지원 덕분에 공작 기계 측정 시스템을 포함한 턴키 방식의 고성능 밀링 솔루션을 성공적으로 구축했고, 해당 고객 역시 현재 만족하고 있습니다.”

HxGN NC Server는 측정 루틴이 실행될 때 필요한 측정 프로그램을 자동으로 실행하고 PC-DMIS 보고서를 생성합니다. 작업자가 버튼만 누르면, 티타늄 부품은 최종 측정 프로토콜이 생성될 때까지 모든 생산 및 검사 단계를 자동으로 실행합니다. 작업자의 다른 개입은 필요하지 않습니다.

PC-DMIS는 전체 품질 프로세스에서 측정 결과의 승인을 간소화하고 고객의 CMM 측정치와 직접 비교할 수 있게 해줍니다.

Zimmermann과 그 고객들은 이처럼 편리한 사용성과 간단한 사용자 경험을 높이 평가하고 있습니다. “현장의 밀링 기계부터 품질 관리실의 CMM에 이르기까지 모든 측정 작업에서 통일된 경험을 제공하면 작업자가 쉽게 작업을 수행할 수 있습니다.”라고 Nüssle는 설명합니다. “작업자에게 여러 소프트웨어 도구에 대한 교육을 할 필요가 없다는 점도 큰 장점입니다.”

“헥사곤의 지원 덕분에 공작 기계 측정 시스템을 포함한 턴키 방식의 고성능 밀링 솔루션을 성공적으로 구축했고, 해당 고객 역시 현재 만족하고 있습니다.”