Messen in der Aufspannung verhilft Portalfräsmaschinen zu neuen Höhen

Das Hexagon Funk-Messtastersystem und HxGN NC Server sichern die Qualität einer Sonderfräsmaschine für die Luft- und Raumfahrtindustrie

Kontakt

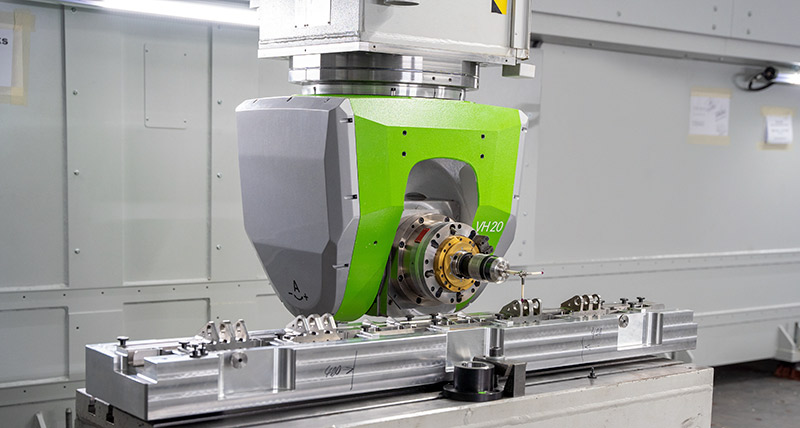

Ein Kunde aus der Luft- und Raumfahrtindustrie beauftragte die F. Zimmermann GmbH mit der Entwicklung einer maßgeschneiderten Portal-fräsmaschine zur Herstellung komplexer Titanaufhängungen für Flugzeugsteuerflächen. Das neue System soll die Programmierung der Werkzeugbahnen, alle Fräsbefehle und die Bauteilprüfung an der Maschine übernehmen. Zimmermann entschied sich bei dieser Heraus-forderung für die automatisierten Messlösungen von Hexagon für Werkzeugmaschinen, um die prozessbegleitenden und abschließenden Qualitäts-kontrollen der gefertigten Teile zu verwalten.

F. Zimmermann aus Neuhausen auf den Fildern in Deutschland ist ein Technologieführer, der für seine großen Hochleistungs-Portalfräsmaschinen und horizontalen Bearbeitungszentren bekannt ist. Der exportorientierte Maschinenbauer hat mehr als 550 Maschinen in 37 Länder weltweit geliefert.

Neben der Lieferung von standardisierten Maschinen, die den Kunden einen effizienten und hochpräzisen Fräsprozess garantieren, entwickelt und produziert Zimmermann auch individuelle Fräslösungen, um komplexere und einzigartige Anwendungsanforderungen zu erfüllen.

Ein Kunde aus der Luft- und Raumfahrtindustrie benötigte eine einzigartige Portalfräsmaschine mit mehreren neuen Funktionen und Vorteilen. Der Kunde beauftragte Zimmermann mit der Auswahl und dem Einfahren der speziellen Bearbeitungswerkzeuge, der Programmierung des Fertigungsablaufs des Bauteils und schließlich mit der Durchführung der Messungen auf der Fräsmaschine selbst.

„Wir haben eher einen maßgeschneiderten Charakter - wir sind kein Massenhersteller“, sagt Steffen Nüssle, Vertriebsleiter Export bei Zimmermann. „Aber durch die modulare Bauweise unserer Maschinen können wir sie in der Regel relativ leicht an spezifische Kunden- und Anwendungswünsche anpassen; mehrere maßgeschneiderte Fräsmaschinen sind bereits bei einem asiatischen Flugzeugzulieferer im Einsatz. Dieser neue Auftrag ging aber weit über das hinaus, was wir bisher geliefert haben.“

Bei dem Bauteil, das der Kunde von Zimmerman herstellen muss, handelt es sich um eine etwa 1,5 Meter lange Titanaufhängung für die Steuerflächen von Flugzeugen. Eine besondere Herausforderung bei der Bearbeitung ist eine Reihe von zwölf Löchern in Zapfen, die auf dem Werkstück auf einer Länge von 990 Millimetern hintereinander angeordnet sind. Hier verlangt der Kunde eine hohe Präzision, indem er für den Bohrungsdurchmesser von 17 Millimetern die Toleranz H7 vorschreibt, was eine zulässige Lochabweichung von 18 Mikrometern bedeutet.

Bei dem Bauteil, das der Kunde von Zimmerman herstellen muss, handelt es sich um eine etwa 1,5 Meter lange Titanaufhängung für die Steuerflächen von Flugzeugen. Eine besondere Herausforderung bei der Bearbeitung ist eine Reihe von zwölf Löchern in Zapfen, die auf dem Werkstück auf einer Länge von 990 Millimetern hintereinander angeordnet sind. Hier verlangt der Kunde eine hohe Präzision, indem er für den Bohrungsdurchmesser von 17 Millimetern die Toleranz H7 vorschreibt, was eine zulässige Lochabweichung von 18 Mikrometern bedeutet.

Darüber hinaus muss die Rundlaufabweichung der Bohrungen über die gesamte Bauteillänge weniger als 50 Mikrometer betragen. Hohe Präzision und Genauigkeit sind auch für die Bohrungsansätze erforderlich, die senkrecht zur Bauteiloberfläche stehen müssen.

Um die Qualität des Bauteils zu gewährleisten, entschied sich Zimmermann bei der neuen Maschine für den Einsatz der neuesten Hexagon Funk-Messtaster Generation und der HxGN NC Server Software, die es ermöglicht, Teile mit der Messsoftware PC-DMIS direkt auf der Fräsmaschine zu messen. Der gewählte Messtaster ermöglicht Antastungen mit einem Kreuztastereinsatz, der für die Messung der Bohrungen erforderlich ist.

PC-DMIS ist eine branchenführende Messsoftware, die verschiedene Messanforderungen auf Systemen wie KMGs, mobilen Messarmen und Laser Trackern unterstützt.

PC-DMIS ist eine branchenführende Messsoftware, die verschiedene Messanforderungen auf Systemen wie KMGs, mobilen Messarmen und Laser Trackern unterstützt.

Die Software HxGN NC Server hat dem Zimmermann-Kunden geholfen, die Produktion zu automatisieren, indem Anwender vollautomatische PC-DMIS-Messroutinen an der Fräsmaschine in jeder Phase des Fertigungsprozesses einfach erstellen und ausführen können. Dies ist besonders wertvoll, wenn man mit einem zähen, schwer zu bearbeitenden Material wie Titan arbeitet.

Die In-Prozess-Messung des Bauteils erfolgt direkt in der Aufspannung, um Messabweichungen aufgrund von Rückfederung oder Verzug zu vermeiden. Das System erkennt Werkzeuge nahe der Eingriffsgrenze oder Toleranzabweichungen rechtzeitig, bevor kostenintensiver Ausschuss anfällt. Anschließend werden alle fertigen Teile nochmals auf der Werkzeugmaschine geprüft. Manche Teile gehen zur abschließenden Qualitätsprüfung auf das Koordinatenmessgerät des Kunden, um dessen Qualitätssicherungsprozess abzuschließen.

Darüber hinaus gibt die Maschinengröße von ca. 8500 mm x 3900 mm dem Kunden die Sicherheit, auch für zukünftige größere Komponenten eine Messlösung zur Verfügung zu haben. Die Größe ihres KMGs würde sie nicht einschränken.

„Wir konzentrieren uns darauf, für unsere Kunden aus der Luft- und Raumfahrt Hochleistungsfrässysteme zu bauen, die zuverlässig eine hervorragende Präzision erreichen“, sagt Nüssle. „Deshalb haben wir bei diesem Sonderbau und bei vielen anderen Maschinen HxGN NC Server mit PC-DMIS eingesetzt - die Software ist etabliert und in der Qualitätssicherung bewährt. Wir haben volles Vertrauen in die Messleistung des Systems und seinen Beitrag zur Produktivitätssteigerung für die Anwender unserer Maschinen.“

HxGN NC Server führt automatisch die erforderlichen Messprogramme aus und generiert PC-DMIS-Berichte, nachdem Messroutinen ausgeführt wurden. Der Maschinenbediener muss nur einen Knopf drücken, und das Titanbauteil durchläuft selbstständig alle Fertigungs- und Prüfschritte bis zur Erstellung des abschließenden Messprotokolls. Es sind keine weiteren Bedienereingriffe erforderlich.

F. Zimmermann aus Neuhausen auf den Fildern in Deutschland ist ein Technologieführer, der für seine großen Hochleistungs-Portalfräsmaschinen und horizontalen Bearbeitungszentren bekannt ist. Der exportorientierte Maschinenbauer hat mehr als 550 Maschinen in 37 Länder weltweit geliefert.

Neben der Lieferung von standardisierten Maschinen, die den Kunden einen effizienten und hochpräzisen Fräsprozess garantieren, entwickelt und produziert Zimmermann auch individuelle Fräslösungen, um komplexere und einzigartige Anwendungsanforderungen zu erfüllen.

Ein Kunde aus der Luft- und Raumfahrtindustrie benötigte eine einzigartige Portalfräsmaschine mit mehreren neuen Funktionen und Vorteilen. Der Kunde beauftragte Zimmermann mit der Auswahl und dem Einfahren der speziellen Bearbeitungswerkzeuge, der Programmierung des Fertigungsablaufs des Bauteils und schließlich mit der Durchführung der Messungen auf der Fräsmaschine selbst.

„Wir haben eher einen maßgeschneiderten Charakter - wir sind kein Massenhersteller“, sagt Steffen Nüssle, Vertriebsleiter Export bei Zimmermann. „Aber durch die modulare Bauweise unserer Maschinen können wir sie in der Regel relativ leicht an spezifische Kunden- und Anwendungswünsche anpassen; mehrere maßgeschneiderte Fräsmaschinen sind bereits bei einem asiatischen Flugzeugzulieferer im Einsatz. Dieser neue Auftrag ging aber weit über das hinaus, was wir bisher geliefert haben.“

Bei dem Bauteil, das der Kunde von Zimmerman herstellen muss, handelt es sich um eine etwa 1,5 Meter lange Titanaufhängung für die Steuerflächen von Flugzeugen. Eine besondere Herausforderung bei der Bearbeitung ist eine Reihe von zwölf Löchern in Zapfen, die auf dem Werkstück auf einer Länge von 990 Millimetern hintereinander angeordnet sind. Hier verlangt der Kunde eine hohe Präzision, indem er für den Bohrungsdurchmesser von 17 Millimetern die Toleranz H7 vorschreibt, was eine zulässige Lochabweichung von 18 Mikrometern bedeutet.

Bei dem Bauteil, das der Kunde von Zimmerman herstellen muss, handelt es sich um eine etwa 1,5 Meter lange Titanaufhängung für die Steuerflächen von Flugzeugen. Eine besondere Herausforderung bei der Bearbeitung ist eine Reihe von zwölf Löchern in Zapfen, die auf dem Werkstück auf einer Länge von 990 Millimetern hintereinander angeordnet sind. Hier verlangt der Kunde eine hohe Präzision, indem er für den Bohrungsdurchmesser von 17 Millimetern die Toleranz H7 vorschreibt, was eine zulässige Lochabweichung von 18 Mikrometern bedeutet. Darüber hinaus muss die Rundlaufabweichung der Bohrungen über die gesamte Bauteillänge weniger als 50 Mikrometer betragen. Hohe Präzision und Genauigkeit sind auch für die Bohrungsansätze erforderlich, die senkrecht zur Bauteiloberfläche stehen müssen.

Um die Qualität des Bauteils zu gewährleisten, entschied sich Zimmermann bei der neuen Maschine für den Einsatz der neuesten Hexagon Funk-Messtaster Generation und der HxGN NC Server Software, die es ermöglicht, Teile mit der Messsoftware PC-DMIS direkt auf der Fräsmaschine zu messen. Der gewählte Messtaster ermöglicht Antastungen mit einem Kreuztastereinsatz, der für die Messung der Bohrungen erforderlich ist.

PC-DMIS ist eine branchenführende Messsoftware, die verschiedene Messanforderungen auf Systemen wie KMGs, mobilen Messarmen und Laser Trackern unterstützt.

PC-DMIS ist eine branchenführende Messsoftware, die verschiedene Messanforderungen auf Systemen wie KMGs, mobilen Messarmen und Laser Trackern unterstützt. Die Software HxGN NC Server hat dem Zimmermann-Kunden geholfen, die Produktion zu automatisieren, indem Anwender vollautomatische PC-DMIS-Messroutinen an der Fräsmaschine in jeder Phase des Fertigungsprozesses einfach erstellen und ausführen können. Dies ist besonders wertvoll, wenn man mit einem zähen, schwer zu bearbeitenden Material wie Titan arbeitet.

Die In-Prozess-Messung des Bauteils erfolgt direkt in der Aufspannung, um Messabweichungen aufgrund von Rückfederung oder Verzug zu vermeiden. Das System erkennt Werkzeuge nahe der Eingriffsgrenze oder Toleranzabweichungen rechtzeitig, bevor kostenintensiver Ausschuss anfällt. Anschließend werden alle fertigen Teile nochmals auf der Werkzeugmaschine geprüft. Manche Teile gehen zur abschließenden Qualitätsprüfung auf das Koordinatenmessgerät des Kunden, um dessen Qualitätssicherungsprozess abzuschließen.

Darüber hinaus gibt die Maschinengröße von ca. 8500 mm x 3900 mm dem Kunden die Sicherheit, auch für zukünftige größere Komponenten eine Messlösung zur Verfügung zu haben. Die Größe ihres KMGs würde sie nicht einschränken.

„Wir konzentrieren uns darauf, für unsere Kunden aus der Luft- und Raumfahrt Hochleistungsfrässysteme zu bauen, die zuverlässig eine hervorragende Präzision erreichen“, sagt Nüssle. „Deshalb haben wir bei diesem Sonderbau und bei vielen anderen Maschinen HxGN NC Server mit PC-DMIS eingesetzt - die Software ist etabliert und in der Qualitätssicherung bewährt. Wir haben volles Vertrauen in die Messleistung des Systems und seinen Beitrag zur Produktivitätssteigerung für die Anwender unserer Maschinen.“

HxGN NC Server führt automatisch die erforderlichen Messprogramme aus und generiert PC-DMIS-Berichte, nachdem Messroutinen ausgeführt wurden. Der Maschinenbediener muss nur einen Knopf drücken, und das Titanbauteil durchläuft selbstständig alle Fertigungs- und Prüfschritte bis zur Erstellung des abschließenden Messprotokolls. Es sind keine weiteren Bedienereingriffe erforderlich.

“Wir haben volles Vertrauen in die Messleistung des Systems und seinen Beitrag zur Produktivitätssteigerung der Anwender dieser Sondermaschine.”

Steffen Nüssle

Vertriebsleiter Export

F. Zimmermann GmbH

PC-DMIS vereinfacht die Abnahme der Messergebnisse während des gesamten Qualitätsprozesses und ermöglicht den direkten Vergleich mit den KMG-Messungen des Kunden.

Sowohl Zimmermann als auch der Kunde schätzen diese einfache Handhabung und Benutzerfreundlichkeit sehr. „Eine einheitliche Bedienung über alle Messvorgänge hinweg, von der Fräsmaschine in der Werkstatt bis zum KMG im Qualitätsraum, macht es dem Bediener leicht”, sagt Nüssle. „Und es ist ein großer Vorteil, dass die Bediener nicht für mehrere Software-Tools geschult werden müssen“

„Unterm Strich haben wir mit der Unterstützung von Hexagon erfolgreich eine schlüsselfertige, leistungsstarke Fräslösung einschließlich eines bewährten Werkzeugmaschinen-Messsystems für einen anspruchsvollen und jetzt sehr zufriedenen Kunden entwickelt.“

Sowohl Zimmermann als auch der Kunde schätzen diese einfache Handhabung und Benutzerfreundlichkeit sehr. „Eine einheitliche Bedienung über alle Messvorgänge hinweg, von der Fräsmaschine in der Werkstatt bis zum KMG im Qualitätsraum, macht es dem Bediener leicht”, sagt Nüssle. „Und es ist ein großer Vorteil, dass die Bediener nicht für mehrere Software-Tools geschult werden müssen“

„Unterm Strich haben wir mit der Unterstützung von Hexagon erfolgreich eine schlüsselfertige, leistungsstarke Fräslösung einschließlich eines bewährten Werkzeugmaschinen-Messsystems für einen anspruchsvollen und jetzt sehr zufriedenen Kunden entwickelt.“