Medición industrial con DPA

Inspección de bogies en la compañía ferroviaria alemana Deutsche Bahn

Contacto

El mantenimiento de los vehículos de Deutsche Bahn se realiza en 15 emplazamientos asignados a las diferentes áreas de producción. La central de Bremen, que pertenece al área de producción de vehículos automotor diésel, es responsable, entre otras cosas, de la restauración de los bogies y de los juegos de ruedas de los vehículos.

Hasta 2006 los trabajadores utilizaban comparadores mecánicos tradicionales y una mesa de medición calibrada para la inspección de puntos y de las características geométricas de los bogies. Sin embargo, esa técnica resultó ser inflexible y requería mucho tiempo y no se podía utilizar con los nuevos productos. Para aumentar la eficiencia y asegurar el futuro económico de la empresa, Jens Makat, jefe de la fábrica de locomotoras de Bremen, empezó a buscar una herramienta de medición alternativa. La nueva herramienta de medición debería reducir considerablemente el tiempo de medición, automatizar el proceso y ser aplicable a los nuevos tipos de bogies. Por último, el nuevo sistema debía satisfacer las altas exigencias de Deutsche Bahn en cuanto a precisión e informe. Después de una búsqueda intensa, solo encontró un sistema de medición que cumplía todos los requisitos: DPA de AICON.

Reducción de tiempo y costes

DPAInspect es un sistema de medición en 3D portátil de aplicación universal en el campo de la inspección de componentes. Trabaja con una cámara digital para la recogida de datos y se puede utilizar casi inmediatamente en cualquier lugar. Para la inspección de bogies con DPAInspect se recogen entre 20 y 50 puntos y características geométricas (en función del tipo de bogie). Se comprueba que cumplen con las tolerancias determinadas por los fabricantes y por la propia Deutsche Bahn. En función de los resultados de medición, que se registran en un informe estandarizado, se pueden elegir dos opciones: reparar el bogie o desecharlo.

DPAInspect es un sistema de medición en 3D portátil de aplicación universal en el campo de la inspección de componentes. Trabaja con una cámara digital para la recogida de datos y se puede utilizar casi inmediatamente en cualquier lugar. Para la inspección de bogies con DPAInspect se recogen entre 20 y 50 puntos y características geométricas (en función del tipo de bogie). Se comprueba que cumplen con las tolerancias determinadas por los fabricantes y por la propia Deutsche Bahn. En función de los resultados de medición, que se registran en un informe estandarizado, se pueden elegir dos opciones: reparar el bogie o desecharlo.

La medición con DPAInspect no solo ahorra tiempo, también ayuda a reducir significativamente los costes de medición, un factor relevante para el éxito económico de la empresa. Jens Makat explica: "Tuvimos que hacer una gran compra y asumir los costes fijos y de mantenimiento de las antiguas mesas de medición y de los comparadores mecánicos. Además, ahora nuestros propios trabajadores pueden realizar las mediciones de bogies que antes teníamos que subcontratar. Con DPAInspect hemos reducido drásticamente el coste de medición por bogie. En tan solo unos meses, ya hemos amortizado la inversión."

Un proceso de medición automático

Para que realizara la automatización deseada de la medición, AICON programó macros especiales para Deutsche Bahn. Andreas Kahle, ingeniero de proyectos encargado de AICON, informa: "Los macros no solo benefician a Deutsche Bahn, sino también a los propios trabajadores que deben trabajar con el sistema. Como nuestros macros guían al usuario durante todo el proceso, el trabajo les resulta mucho más sencillo. Ya no son necesarios largos períodos de entrenamiento. El operario aprende rápido a realizar una medición completa, incluyendo la configuración y el desmontaje del bogie, la adquisición de imágenes, el análisis y la generación del informe en tan solo 90 minutos."

Un efecto secundario positivo es que se obtienen resultados repetitivos y reproducibles. "La decisión de si las piezas cumplen o no con la tolerancia ya no depende del usuario. Con DPAInspect es imposible medir las posiciones erróneas, como podía ocurrir con los sistemas de sondas", dice Jens Makat.

La medición en detalle

La medición en detalle

Para poder medir los puntos relevantes, el bogie dispone de dos escalas de acero y de una cruz de referencia que proporcionan al sistema de medición una escala dimensional y orientación. Después se marcan las características geométricas que se van a medir, como los orificios, los bordes o los planos, con unos adaptadores en forma de dado de AICON. Cada bogie necesita entre 60 y 80 adaptadores.

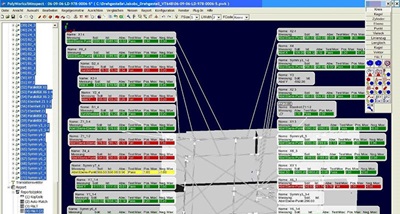

Para empezar una medición, el usuario debe abrir el macro de AICON en un ordenador portátil y comenzar la medición DPA con un solo clic. Con ese mismo clic se inicia el software de análisis, PolyWorks/Inspector y el programa adicional DPAInspect de fondo. Aunque es evidente para el operario, es el primer paso del proceso de análisis basado en datos CAD.

Para empezar una medición, el usuario debe abrir el macro de AICON en un ordenador portátil y comenzar la medición DPA con un solo clic. Con ese mismo clic se inicia el software de análisis, PolyWorks/Inspector y el programa adicional DPAInspect de fondo. Aunque es evidente para el operario, es el primer paso del proceso de análisis basado en datos CAD.

Las 150 imágenes necesarias para la medición se toman en unos 30 minutos.

Como las imágenes se transfieren directamente al ordenador de análisis por red local inalámbrica, el programa adicional DPAInspect puede empezar a procesarlas y a calcular las coordenadas tridimensionales durante la fase de captura de imágenes. Los puntos que deben medirse se muestran con diferentes colores que indican la calidad de cada medición. De esta forma, el operario puede ver inmediatamente los puntos para los que faltan imágenes y realizar fotos adicionales. Esta forma de funcionamiento asegura una medición de gran precisión.

Cuando se ha completado la toma de imágenes, el usuario debe pulsar el botón de "Análisis" en el macro, que activará la comparación de los datos reales y marcados en PolyWorks / Inspector.

Por último se crea un informe de medición. Este proceso es totalmente automático y crea un informe según los estándares de Deutsche Bahn. En el informe, los campos de datos están en verde o rojo para ayudar a visualizar el cumplimiento (o no) con los valores de tolerancia.

Precisión y capacidad del proceso comprobadas

Precisión y capacidad del proceso comprobadas

Antes de que la planta de Bremen utilizara DPAInspect por primera vez, el centro responsable de la garantía de calidad y de los equipos de prueba de Deutsche Bahn sometió al sistema a un examen exhaustivo. Andreas Kahle informa: "El test de aceptación se realizó durante tres días en AICON y durante cinco días más en la fábrica de Bremen. Los tres días de test de aceptación en AICON incluían la prueba de precisión absoluta de DPAInspect con diferentes estándares de medición determinados por el centro para la garantía de calidad y de equipos de prueba. Después de que DPAInspect pasara esa prueba al primer intento, se probó la capacidad del proceso en Bremen. Con este fin se realizaron 25 mediciones iguales en un bogie. De nuevo, DPAInspect satisfizo las expectativas de Deutsche Bahn inmediatamente. Estos resultados son el sello de calidad de nuestro sistema DPAInspect y muestran que podemos ganar sin ningún problema la carrera contra los sistemas de medición convencionales."

La flexibilidad permite realizar cambios y eliminar costes de herramientas

En la actualidad, la planta de Bremen mide cinco tipos diferentes de bogies con DPAInspect; en total 120 bogies al año. "Claro que queremos aumentar los ahorros generados gracias al empleo de DPAInspect. La programación de macros para otros tipos de bogies está en curso. Nuestro objetivo es examinar todos los bogies con DPAInspect a finales de 2007", dice Jens Makat. Para comprobar la capacidad del proceso de los nuevos macros programados por AICON, Deutsche Bahn realizó diez mediciones repetidas por macro, que DPAInspect también superó con gran éxito.