Industrievermessung mit MoveInspect DPA

Inspektion von Drehgestellen bei der Deutschen Bahn in Bremen

Kontakt

Zur Überprüfung von Punkten und geometrischen Merkmalen der Drehgestelle setzte die Deutsche Bahn im Bremer Werk bis zum Jahr 2006 herkömmliche Messuhren und einen kalibrierten Messtisch ein. Diese Art der Industrievermessung erwies sich jedoch als unflexibel und zeitraubend und konnte bei neuen Produkten nicht genutzt werden. Um Effizienzsteigerung und somit Standortsicherung bemüht, machte sich Jens Makat, Leiter der Bremer Lokfertigung, auf die Suche nach einer messtechnischen Alternative. Diese sollte die Messzeiten deutlich senken, eine Automatisierung der Abläufe ermöglichen sowie auf neue Drehgestelltypen anwendbar sein. Weiterhin musste das neue Messverfahren den Genauigkeitsnachweis und die Protokollierung der Messergebnisse nach DB Standards erlauben. Nach ausführlichen Tests konnte nur ein Messsystem allen Ansprüchen standhalten: AICONs DPA, das auf die Anforderungen in der Industrievermessung ausgelegt ist.

Reduzierung von Kosten und Messzeiten

MoveInspect DPA ist ein mobiles 3D Messsystem, das universell zur Bauteilinspektion eingesetzt werden kann. Da es mit einer digitalen Kamera als Aufnahmesensor arbeitet, ist es an jedem Ort sofort einsatzbereit. Bei der Inspektion der Trieb- und Laufdrehgestelle mit DPA werden typabhängig 20 bis 50 Punkte und Geometriemerkmale des Drehgestells erfasst. Diese werden darauf geprüft, ob festgelegte Betriebs- bzw. Herstellertoleranzen eingehalten werden. Aufgrund der in einem standardisierten Protokoll niedergelegten Messergebnisse wird im Anschluss entschieden, ob sich das betreffende Drehgestell noch instand setzen lässt oder ob es gänzlich entsorgt wird.

MoveInspect DPA ist ein mobiles 3D Messsystem, das universell zur Bauteilinspektion eingesetzt werden kann. Da es mit einer digitalen Kamera als Aufnahmesensor arbeitet, ist es an jedem Ort sofort einsatzbereit. Bei der Inspektion der Trieb- und Laufdrehgestelle mit DPA werden typabhängig 20 bis 50 Punkte und Geometriemerkmale des Drehgestells erfasst. Diese werden darauf geprüft, ob festgelegte Betriebs- bzw. Herstellertoleranzen eingehalten werden. Aufgrund der in einem standardisierten Protokoll niedergelegten Messergebnisse wird im Anschluss entschieden, ob sich das betreffende Drehgestell noch instand setzen lässt oder ob es gänzlich entsorgt wird.

Um die gewünschte Automatisierung der Messung zu realisieren, programmierte AICON für die Deutsche Bahn spezielle Makros. Andreas Kahle, verantwortlicher Projektingenieur bei AICON, berichtet: „Davon profitiert nicht nur das Unternehmen Deutsche Bahn, sondern letztlich auch der DB Werker, der das System bedienen muss. Da der Anwender mithilfe unserer Makros automatisch durch die Messung geführt wird, vereinfacht sie sich erheblich für ihn. Lange Schulungsperioden sind nicht notwendig. So ist der Bediener schon nach kurzer Zeit in der Lage, eine komplette Messung inklusive Auf- und Abrüstung des Drehgestells, Bildaufnahme, Auswertung und Reporterstellung in nur 90 Minuten durchzuführen.“

Dass durch die Einführung von MoveInspect DPA nicht nur die Messzeiten, sondern auch die nachfolgenden Kosten deutlich reduziert werden konnten, ist ein wichtiger Faktor zur Standortsicherung des Bremer Werkes. Jens Makat erklärt: „Für Koordinatenmessgeräte oder die früher eingesetzten Messplatten und Messuhren fielen nicht nur enorme Anschaffungskosten an, sondern ebenso hohe Fix- und Instandhaltungskosten. Durch den Einsatz von Der DPA haben wir die Messkosten pro Drehgestell stark reduzieren können. Dazu kommt, dass wir früher an Dienstleister vergebene Drehgestell-Messungen nun selbst mit MoveInspect DPA durchführen können. Allein dadurch hatte sich die Investition bereits nach wenigen Monaten amortisiert.“

Ein willkommener Nebeneffekt ist, dass mit MoveInspect DPA reproduzierbare und nutzerunabhängige Messergebnisse erzielt werden. „Die Entscheidung, ob Toleranzen eingehalten werden oder nicht, hängt nun nicht mehr vom Bediener ab. Mit Der DPA kann es nicht passieren, dass an falschen Stellen gemessen wird, wie es zum Beispiel bei einem tastenden System der Fall ist“, erläutert Jens Makat.

Die Messung im Detail

Wie läuft eine Messung mit MoveInspect DPA am Bremer Standort der Deutschen Bahn im Detail ab? Um die relevanten Punkte des Drehgestells messen zu können, wird dieses mit zwei Stahlmaßstäben und einem Hilfskreuz mit codierten Messmarken versehen. Auf diese Weise kann sich das Messsystem eine feste Orientierung im Raum verschaffen. Die festgelegten Geometriemerkmale wie Bohrungen, Kanten oder Ebenen werden zur Messung mit speziellen Adaptern in Würfelform markiert. Dabei sind pro Drehgestell zwischen 60 und 80 Adapter im Einsatz.

Wie läuft eine Messung mit MoveInspect DPA am Bremer Standort der Deutschen Bahn im Detail ab? Um die relevanten Punkte des Drehgestells messen zu können, wird dieses mit zwei Stahlmaßstäben und einem Hilfskreuz mit codierten Messmarken versehen. Auf diese Weise kann sich das Messsystem eine feste Orientierung im Raum verschaffen. Die festgelegten Geometriemerkmale wie Bohrungen, Kanten oder Ebenen werden zur Messung mit speziellen Adaptern in Würfelform markiert. Dabei sind pro Drehgestell zwischen 60 und 80 Adapter im Einsatz.

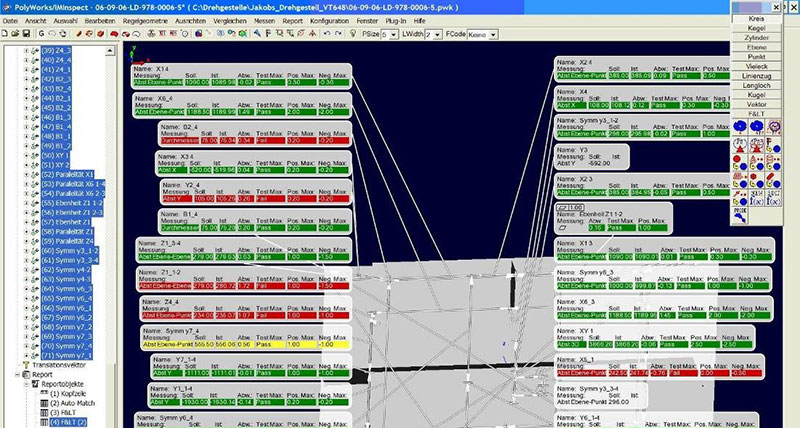

Um die eigentliche Messung zu starten, öffnet der Anwender am Auswerte-Notebook das von AICON programmierte Makro und startet so mit nur einem Mausklick die DPA-Messung. Dass hierbei im Hintergrund die Auswertesoftware PolyWorks/Inspector mit dem DPA Plug-in gestartet wird, ist für den Werker sekundär, im Hinblick auf die Drehgestellinspektion jedoch der Einstieg in die CAD-gestützte Auswertung.

Um die eigentliche Messung zu starten, öffnet der Anwender am Auswerte-Notebook das von AICON programmierte Makro und startet so mit nur einem Mausklick die DPA-Messung. Dass hierbei im Hintergrund die Auswertesoftware PolyWorks/Inspector mit dem DPA Plug-in gestartet wird, ist für den Werker sekundär, im Hinblick auf die Drehgestellinspektion jedoch der Einstieg in die CAD-gestützte Auswertung.

Die Aufnahme der für die Auswertung notwendigen 150 Bilder nimmt circa 30 Minuten in Anspruch.

Da die Bilder per WLAN direkt an das Auswerte-Notebook übertragen werden, kann das DPA Plug-in in PolyWorks/Inspector bereits in der Aufnahmephase die Bildverarbeitung und Berechnung der 3D Koordinaten inklusive Adapterkorrektur vornehmen. Die zu vermessenden Punkte werden in verschiedenen Farbkodierungen dargestellt, die die Qualität der Bilder symbolisieren. So sieht der Anwender sofort, welche Punkte noch nicht ausreichend fotografiert wurden und kann gleichzeitig Bilder nachschießen. Dies garantiert eine hohe Stabilität der DPA-Messung.

Nach Abschluss der Bildaufnahme drückt der Anwender im Makro den Button „Auswertung“, was die automatische Auswertung der Messung, den Soll-Ist-Vergleich, in PolyWorks/Inspector auslöst. Im letzten Schritt wird ein Messprotokoll erstellt. Dieser Prozess läuft ebenfalls vollautomatisch nach DB Standards ab. Grün bzw. rot markierte Felder im Protokoll markieren leicht sichtbar die (Nicht-)Einhaltung der Toleranzwerte.

Genauigkeit und Prozessfähigkeit nachgewiesen

Genauigkeit und Prozessfähigkeit nachgewiesen

Bevor MoveInspect DPA seinen ersten „richtigen“ Einsatz im Werk hatte, musste das System einer harten Prüfung durch die Qualitätssicherungs- und Prüfmittelstelle der Deutschen Bahn mit Sitz in Chemnitz standhalten. Andreas Kahle berichtet: „Die Abnahme fand an drei Tagen bei AICON sowie an fünf weiteren Tagen vor Ort in Bremen statt. Die dreitägige Abnahme bei AICON beinhaltete die Prüfung der Absolutgenauigkeit von MoveInspect DPA durch verschiedene Normale der Qualitätssicherungs- und Prüfmittelstelle. Nachdem Die DPA diese Prüfung auf Anhieb bestand, wurde im Bremer Werk die Prozessfähigkeit getestet. Hierfür fanden 25 Wiederholungsmessungen eines Drehgestells statt. Auch in diesem Bereich erfüllte das DPA Messsystem sofort die Anforderungen der Deutschen Bahn. Dies ist ein echtes Qualitätssiegel für unser DPA System und zeigt, dass wir problemlos das Rennen gegen konventionelle Messsysteme gewinnen können.“ Zur Prüfung der Wiederholgenauigkeit finden nun für jedes neu programmierte Makro zehn Wiederholungsmessungen statt. Auch diese Tests meistert AICON’s MoveInspect DPA mit Bravour.

Zurzeit misst das Bremer Werk mithilfe von MoveInspect DPA fünf verschiedene Drehgestelltypen, insgesamt 120 Drehgestelle pro Jahr. „Natürlich wollen wir die Einspareffekte durch den Einsatz von DPA noch ausbauen. Die Makro-Programmierung für weitere Drehgestelltypen ist im Gang. Unser Ziel ist es, Ende 2007 alle Drehgestelle mit DPA zu überprüfen“, so Jens Makat.