DPAによる工業計測

ドイツ鉄道会社Deutsche Bahnにおけるボギー台車の検査

お問い合わせ先

Deutsche Bahn社の車両メンテナンスは、異なる製品領域に割り当てられた15箇所の拠点で実施されています。ディーゼル動車の製品領域に属するブレーメン工場は、特に、ボギー台車および車両の車輪セットの修復を担当しています。

2006年まで、作業者は、ボギー台車上の点および幾何学的構造的主要点の検査目的に、一般的なダイヤルインジケータおよび較正済み定盤を使用していました。しかし、この手法は、融通性がなく、時間もかかり、新製品には使用できないことが判明していました。効率を向上し、施設の将来の経済性確保を後押しするため、ブレーメンの「列車製造」部の部門長、イェンス・マカト(Jens Makat)氏は、代替の測定ツールの探求を始めました。新測定ソリューションは、測定時間の劇的減少、測定過程の自動化を実現し、新種のボギー台車にも適用可能な必要がありました。最終的に、新システムは、Deutsche Bahn社の高い精度・レポート基準に適合しなければなりませんでした。

広範囲の試験の後、すべての要件を満足する測定装置が1つだけ発見されました。それが、AICON社のPDAです。

測定時間とコストの削減

DPAInspectは、携帯式3次元測定装置であり、移動式部品検査の分野で万能的に使用されています。データ収集には、1台のデジタルカメラと連動し、場所を問わず、ほぼ何の準備もなしに動作できます。DPAInspectによるボギー台車の検査には、(ボギー台車のタイプに応じて)20~50個の点および幾何学的構造上の主要点が捕捉されます。捕捉されたデータは、メーカーとDeutsche Bahn社自体が決定した許容誤差に準拠しているかを確認するため検査されます。測定結果は、標準レポートに記載され、ボギー台車の補修か廃車かの選択は、その測定結果に基づき簡単に行われます。

DPAInspectは、携帯式3次元測定装置であり、移動式部品検査の分野で万能的に使用されています。データ収集には、1台のデジタルカメラと連動し、場所を問わず、ほぼ何の準備もなしに動作できます。DPAInspectによるボギー台車の検査には、(ボギー台車のタイプに応じて)20~50個の点および幾何学的構造上の主要点が捕捉されます。捕捉されたデータは、メーカーとDeutsche Bahn社自体が決定した許容誤差に準拠しているかを確認するため検査されます。測定結果は、標準レポートに記載され、ボギー台車の補修か廃車かの選択は、その測定結果に基づき簡単に行われます。

DPAInspectによる測定は、時間の節約になるばかりか、工場の経済的成功の重要な要因である大幅な測定コスト削減にもつながります。イェンス・マカト氏は、以下のように説明します。「当社は、定盤およびダイヤルゲージの購入、古くなったものの修理維持のため巨額なコストを負担しなければいけませんでした。さらに、そうしたコストのため外注に出す必要のあったボギー台車の測定は、今では、当社の作業者によって実施できるようになりました。DPAInspectを使用することで、当社は、ボギー台車1台当たりの測定コストを劇的に削減しました。わずか数か月後に、投資額を償却できました」

自動化された測定過程

Deutsche Bahn社のためにAICON社がプログラムした特別マクロにより、目的の測定の自動化が達成されました。AICON社の担当プロジェクト技術者アンドレアス・カーレ(Andreas Kahle)が、以下のように報告します。「Deutsche Bahn社だけでなく、システムの操作を業務とする個々の労働者も、マクロからの恩恵にあずかっています。当社のマクロにより、測定過程全体を通して、操作案内がユーザーには与えられるので、はるかに操作が楽になります。長期間の訓練は不要です。オペレータは、わずか90分以内でボギー台車の組立・分解、イメージ取得、分析、レポート生成を始めとし、完全な測定を直ぐに実施できるようになります。

歓迎すべき思わぬ効果は、測定結果が反復可能、再現可能であることです。部品が許容誤差範囲内にあるかどうかの決定が、ユーザーに依存しなくなりました。プロービングシステムの使用時には起きたかもしれませんが、DPAInspectでは、位置の測定間違いを犯すことが不可能です」

測定詳細

重要な点を測定する前に、ボギー台車には、2本の鋼鉄製スケールバーと基準クロスを取り付け、測定装置には、寸法尺度および方向づけを与えておきます。その後、ボアホール、縁、または平面など解析対象の幾何学的構造上の重要点を、AICON「ダイス」(立方形のアダプタ)を使用して測標として設定します。ボギー台車ごとに、60~80個のアダプタが必要となります。

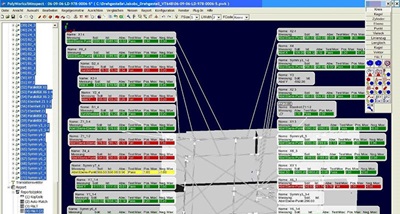

測定を開始するため、ユーザーは、ノート型コンピュータ上でAICONマクロを開き、マウスの1回のクリックでDPAによる測定を開始します。このクリックで、解析用ソフトウェアPolyWorks/InspectorおよびDPAInspecプラグインがバックグラウンドで起動されます。オペレータには意識されませんが、CADデータに基づく解析過程の第1歩となります測定に必要な150イメージの取得には、約30分を要します。

測定を開始するため、ユーザーは、ノート型コンピュータ上でAICONマクロを開き、マウスの1回のクリックでDPAによる測定を開始します。このクリックで、解析用ソフトウェアPolyWorks/InspectorおよびDPAInspecプラグインがバックグラウンドで起動されます。オペレータには意識されませんが、CADデータに基づく解析過程の第1歩となります測定に必要な150イメージの取得には、約30分を要します。

イメージは、解析用ノート型コンピュータに無線LANを介して直接転送されるため、DPAInspectプラグインが、イメージ取得フェーズの間に、イメージ処理および3次元座標計算を行うことができます。測定中の点は、さまざまな色で表示され、各測定の質が示されます。したがって、オペレータは、イメージの欠損の可能性のある点に、直ちに気が付き、簡単に、追加の写真を撮ることで補正することができます。この機能により、高精度測定が保証されます。

イメージ取得の完了後、ユーザーは、マクロの[Analysis]ボタンを押して、PolyWorks / Inspectorにおいて、実際データと目標データの比較を始動します。

最後に、測定レポートが作成されます。この過程も、完全に自動化されており、Deutsche Bahn基準に従った書式のレポートが作成されます。レポートのデータ欄は、緑と赤にカラー化されて、許容値に準拠(非準拠)が目で見て分かるようになっています。

精度と工程能力の検証

ブレーメン工場が、最初にDPAInspectを採用する以前に、この装置は、Deutsche Bahn社の品質保証および試験装置の担当センターで広範囲の試験を受けています。以下は、アンドレア・カールの報告です。「受入テストはAICON社にて3日間、ブレーメンの現場で、さらに5日をかけて行われました。AICON社の3日間の受入テストには、さまざまな測定基準を用いるDPAInspectの絶対精度のチェックが含まれていました。測定基準は、品質保証および試験装置センターで決定されました。DPAInspectが、このテストに1回目で合格した後、その工程能力が、ブレーメンで試験されました。このため、1台のボギー台車に対して、一連の25回の反復測定が実施されました。同じように、DPAInspect測定装置は、直ぐに、Deutsche Bahn社の要件を満足しました。上記の結果は、当社のDPAInspect測定装置の品質の実際の証明であり、当社が、何の問題もなく、従来の測定装置に対する競争に打ち勝てることを示しています」

通性が、ツールコストをゼロにしながら変更を可能にする

現在、ブレーメン工場では、異なる5種類のボギー台車を年間合計120台、DPAInspectを用いて測定しています。「もちろん、当社は、DPAInspectの適用で生まれた節約分を拡大したいと思っています。現在、ボギー台車の追加モデルに対するマクロプログラミングが進行中です。当社の目標は、2007年末までに、すべてのボギー台車をDPAInspectで検査することです」とイェンス・マカト氏は語ります。AICON社のプログラミングした新マクロの工程性能をチェックするため、Deutsche Bahnセンターでは、マクロ単位で10回の反復測定を実施しています。DPAInspectは、問題なく合格です。