Dimensionale prüfung von hairpin statoren

Hairpin Statoren für Elektromotoren erfordern eine Vielzahl an komplexen Messungen, die sich am besten mit einer Kombination aus taktilen und optischen Sensortechnologien durchführen lassen.

Kontakt

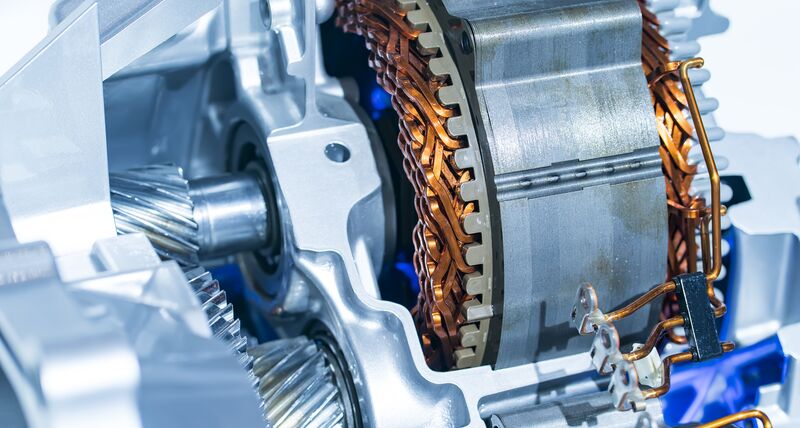

Der Stator ist der statische Teil eines Permanentmagnet-Elektromotors, in dem sich auch der elektrische Leiter befindet. Er gilt als eine entscheidende Komponente beim Antriebsstrang von Hybrid-, Brennstoffzellen- sowie Elektrofahrzeugen und erfordert besondere Aufmerksamkeit in der Fertigung, um die Prozesseffizienz sicherzustellen. Die Herstellung des Stators als fester Bestandteil des Elektromotors erfordert einen besonders hohen Fertigungs- und Prüfaufwand, um die anspruchsvollen Zielstellungen der Automobilindustrie im Bereich Qualität, Kosten und Zykluszeiten zu erfüllen.

Der elektrische Leiter bei der neuesten Generation von Elektrofahrzeugmotoren besteht aus gebogenen Kupferstäben, genannt Hairpins, die in den Stator eingesteckt werden. Der Wicklungsaufbau mit Hairpins hält höheren thermischen Belastungen stand und gewährleistet einen höheren Kupferfüllgrad im Vergleich zur klassischen Drahtwicklung, der wiederum die Effizienz in automobilen Anwendungen steigert. Der Stator selbst besteht aus dünnen Stahllamellen, die gruppenweise geschichtet als Statorpaket bekannt sind. Die Hairpins werden in das Statorpaket eingesteckt, verdreht und an den Enden laserverschweißt. So entsteht ein verwobener Korb aus Kupferstäben, der sich über die gesamte Einheit zieht.

Der Hairpin Stator spielt eine bedeutende Rolle für die Hauptfunktion des Elektromotors – Elektrizität in Bewegung umzuwandeln, indem eine Drehkraft mit einem spezifischen Drehzahl-Drehmomentverhalten erzeugt wird. Um eine optimale Leistungsfähigkeit zu gewährleisten und Ausfälle aufgrund von Kurzschlüssen zu vermeiden, müssen Hersteller eine Reihe wichtiger Merkmale überprüfen. Dazu gehören:

- Elektrische Isolierung der Stator-Nuten

- Präzise Positionierung der einzelnen Hairpins innerhalb des Stators

- Exaktes Aufbringen des Isolierlacks an den Enden der verschweißten Hairpins

- Schweißpunktgeometrie und -abstände

- Allgemeine Stator- und Hairpin-Geometrie

Diese kritischen Merkmale erschweren die Inspektion der Hairpin Statoren, insbesondere im Hinblick auf die große Zahl an Schweißpunkten und Isolationsmerkmalen, die für jeden einzelnen Stator zu prüfen sind.

Dieser Inspektionsprozess erfordert eine entsprechende Maß-, Form- und Lageprüfung an Standardgeometrien und Freiformen des Hairpin Stators. Zu den wichtigsten zu messenden Elementen zählen die Profilform der gebogenen Hairpin-Enden, die Position der Hairpin-Enden zum Bezug des Statorpakets, die Geometrie der Schweißpunkte, der radiale und axiale Mindestabstand zwischen den Schweißpunkten sowie die maximale Höhe der Schweißpunkte in Bezug auf die Stator-Stirnfläche. Die Höhe und Dicke der Isolation um die Hairpins ist ebenso zu erfassen wie die Größe und Konzentrizität des Stators selbst.

Die Anzahl und Vielfalt der Merkmale eines typischen Hairpin Stators bedarf einer umfassenden und flexiblen Lösung, um die erforderliche Genauigkeit ohne Abstriche bei den Zykluszeiten zu erreichen. Ein Multisensor-Koordinatenmessgerät mit einer 4-Achsen-Konfiguration inklusive Drehtisch eignet sich bestens für die umfassende Inspektion komplexer Baugruppen wie Elektromotor-Hairpin-Statoren. Durch die Kombination eines präzisen starren taktilen Tastkopfes, eines Laserliniensensors und eines optischen Weißlichtsensors in nur einem Messgerät lassen sich alle wichtigen Merkmale präzise, in hoher Geschwindigkeit und vollautomatisch erfassen.

Unsere Lösungen

Entdecken Sie die Hexagon-Lösungen zur Inspektion von Hairpin Statoren

Flexible und präzise Messungen

Hochgenaue KMGs

Wir sind ein Teil von 100%EV

Entdecken Sie unseren ganzheitlichen Lösungsansatz für die E-Mobilität