Prüfung der Kühlbohrungen in Turbinenschaufeln

Messtechniklösungen für die Prüfung der Maß- und Lagetoleranzen von Kühlbohrungen in Turbinenschaufeln.

Kontakt

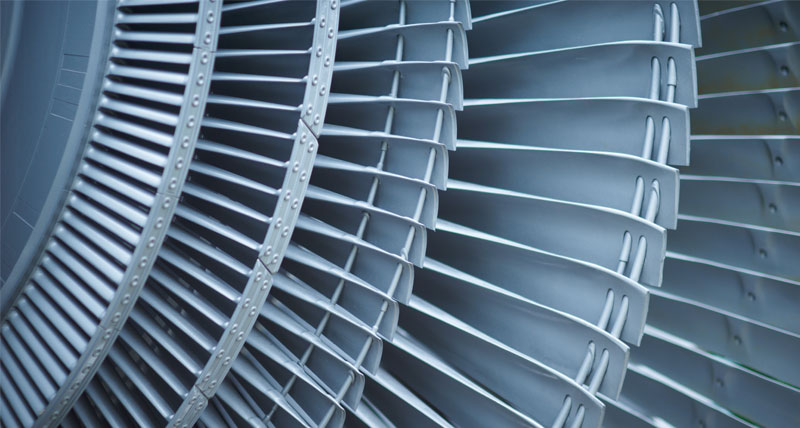

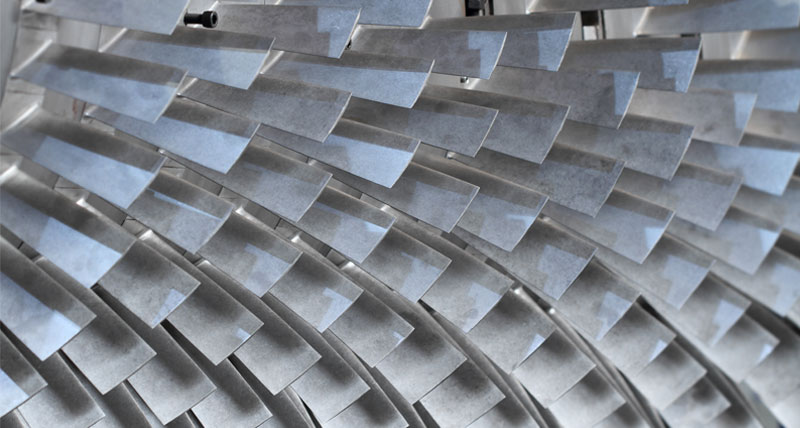

Um maximale Effizienz bei möglichst geringerem Kraftstoffverbrauch zu erzielen, übersteigen die Austrittstemperaturen aktueller Verdichter die Schmelztemperaturen der verwendeten Schaufelwerkstoffe. Die Außenflächen der Schaufeln werden mittels Filmkühlung geschützt – ein Prozess, bei dem kühle Luft vom Verdichter durch kleine Bohrungen in der Turbinenschaufel abgeführt wird. Exakt gefertigte Kühlbohrungen sind unerlässlich, um einen Turbinenausfall zu vermeiden und den sicheren Betrieb des Flugzeugs zu gewährleisten.

Geringe Abmessungen, die enge Verteilung und unterschiedliche Neigungswinkel der Kühlbohrungen der Schaufel erschweren den Prüfprozess. Darüber hinaus führt die Fertigung von Kühlbohrungen mittels Laser- oder funkenerosiver Bearbeitung unter Umständen zu einer unregelmäßigen Form der Bohrungen. Aus funktionalen Gründen werden sie oft schräg eingebracht oder liegen in einem stark gekrümmten Bereich der Turbinenschaufel, was den Tasterzugang erschwert.

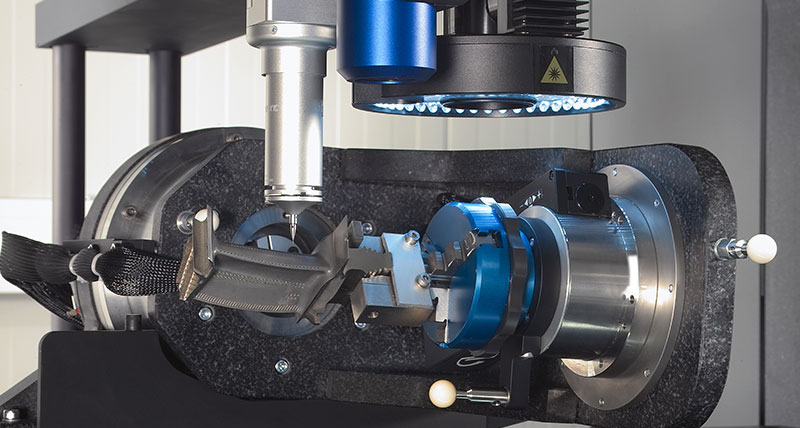

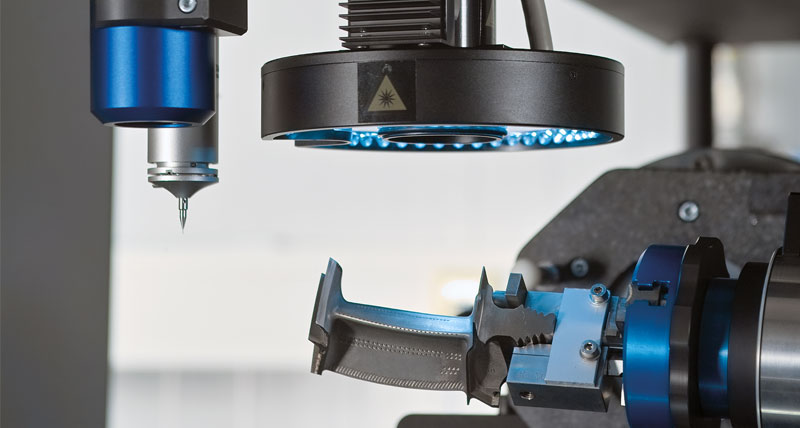

Mit dem Einsatz taktiler und berührungsloser Sensoren in einer kombinierten Messtechniklösung meistern Hersteller nicht nur derartige Herausforderungen, sondern verringern darüber hinaus sowohl den Programmieraufwand für Messungen als auch die Zykluszeiten. Gleichzeitig lässt sich die Positionierung von Werkstück und Messtaster optimieren. Hexagon bietet Multisensor-Koordinatenmessgeräte (KMG) an, die eine präzise 3D-Ausrichtung der Turbinenschaufeln sowie die Maß- und Lageprüfung der Kühlbohrungen in einem einzigen Messzyklus erlauben.

Ergänzungen wie Drehtische beschleunigen den Messprozess, indem sie die Achse jeder einzelnen Kühlbohrung automatisch parallel zur vertikalen Achse des KMG ausrichten. Mit spezieller Software für Turbinenschaufeln lassen sich auf automatischen Messwegen Schaufelprofil-Merkmale wie Tangente, Einlass- und Auslasskante sowie Profildicke in einem einzigen Durchlauf scannen und auswerten.

Geringe Abmessungen, die enge Verteilung und unterschiedliche Neigungswinkel der Kühlbohrungen der Schaufel erschweren den Prüfprozess. Darüber hinaus führt die Fertigung von Kühlbohrungen mittels Laser- oder funkenerosiver Bearbeitung unter Umständen zu einer unregelmäßigen Form der Bohrungen. Aus funktionalen Gründen werden sie oft schräg eingebracht oder liegen in einem stark gekrümmten Bereich der Turbinenschaufel, was den Tasterzugang erschwert.

Mit dem Einsatz taktiler und berührungsloser Sensoren in einer kombinierten Messtechniklösung meistern Hersteller nicht nur derartige Herausforderungen, sondern verringern darüber hinaus sowohl den Programmieraufwand für Messungen als auch die Zykluszeiten. Gleichzeitig lässt sich die Positionierung von Werkstück und Messtaster optimieren. Hexagon bietet Multisensor-Koordinatenmessgeräte (KMG) an, die eine präzise 3D-Ausrichtung der Turbinenschaufeln sowie die Maß- und Lageprüfung der Kühlbohrungen in einem einzigen Messzyklus erlauben.

Ergänzungen wie Drehtische beschleunigen den Messprozess, indem sie die Achse jeder einzelnen Kühlbohrung automatisch parallel zur vertikalen Achse des KMG ausrichten. Mit spezieller Software für Turbinenschaufeln lassen sich auf automatischen Messwegen Schaufelprofil-Merkmale wie Tangente, Einlass- und Auslasskante sowie Profildicke in einem einzigen Durchlauf scannen und auswerten.

Unsere Lösungen

Erleben Sie die Hexagon-Lösungen für die Prüfung von Kühlbohrungen in TurbinenschaufelnAutomatisierte Multisensor-Messungen

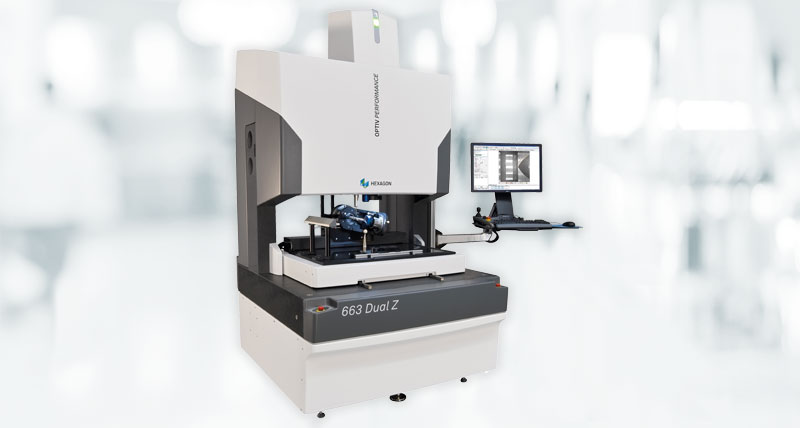

Rasche Messungen der Maße, Lage und Orientierung von Kühlbohrungen mit dem Multisensor-KMG Optiv Performance 664 mit Optiv Dual Z-Technologie

Optische 3D-Messungen

Mit dem optischen 3D Scanner StereoScan neo lassen sich Kühlbohrungen von Turbinenschaufeln sofort visualisieren und lokalisieren.

Spezielle Auswertungssoftware für Turbinenschaufeln

Mithilfe der Messsoftware QUINDOS Blade lassen sich zügig anspruchsvolle und kundenspezifische...

Case studies

Erleben Sie den Einsatz der Hexagon-Lösungen in der Luft- und Raumfahrtindustrie

Qualitätssicherung von Turbinenschaufeln

Erfahren Sie, wie Vision-Messtechnik für die Steigerung des Durchsatzes in der Turbinenschaufelvermessung genutzt werden kann.