Qualitätssicherung von Turbinenschaufeln

Blades in einer Aufspannung vollständig messen.

Kontakt

Die funktionalen Eigenschaften von Turbinenschaufeln sind vielfältig. Eine geschwungene Oberfläche verleiht ihnen besondere aerodynamische Eigenschaften, speziell geformte Kühlbohrungen sorgen für ihre thermische Stabilität.

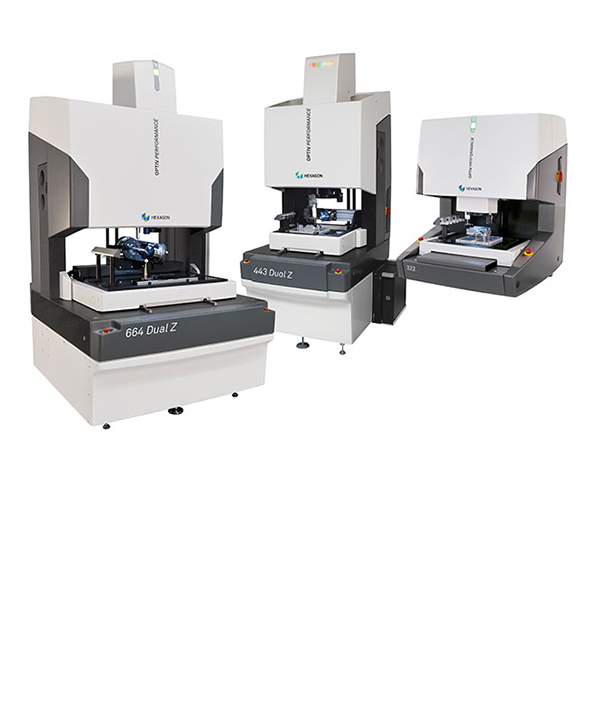

Das Koordinatenmessgerät Optiv Performance 663/664 Dual Z von Hexagon Manufacturing Intelligence integriert mit seinem MultisensorKonzept

mehrere Messverfahren in einem Gerät und verfügt mit den beiden Optionen „Optiv Dual Z“ und „Optiv Dual Rotary“ über innovative Technologien, die die Zugänglichkeit zu den verschiedenen Merkmalen im gesamten Messvolumen gewährleisten und deren Messung in einer Aufspannung ermöglichen.

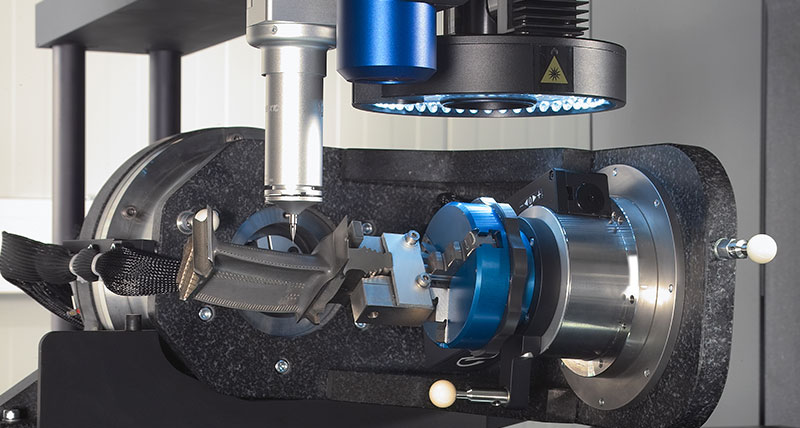

Ausrichtung mit dem taktilen HP-S-X1 Sensor

Die Koordinatenausrichtung der Turbinenschaufel erfolgt an ihrem Schaufelfuß, wo entsprechende Regelgeometrieelemente vorhanden sind. Die erforderlichen Messpunktewerden mit dem taktilen Sensor HP-S-X1 aufgenommen.

Multisensor-Messung der Kühlbohrungen

Zunächst werden Position und Größe der Bohrung mit dem Vision-Sensor gemessen. Seine hochauflösende Kamera und die verzeichnungsarme Präzisionsoptik garantieren dabei höchste optische Präzision. Eine besondere Herausforderung besteht darin, dass die mittels Laser- oder Erodierverfahren eingebrachten Kühlbohrungen eine unregelmäßige Form aufweisen. Aus funktionalen Gründen werden sie oft schräg zur Oberfläche eingebracht oder liegen in einem stark gekrümmten Bereich der Turbinenschaufel. Dies lässt die Form der Kühlbohrungen bei der optischen Messung oval erscheinen. Als Lösung stellt die Messsoftware PC-DMIS CAD++ einen speziellen Bildverarbeitungsalgorithmus zur Verfügung, der die Berechnung des Bohrungsmittelpunktes auf der Basis einer Flächenschwerpunktberechnung erlaubt.Mit Hilfe der Dreh-/Schwenkeinheit (Optiv Dual Rotary) wird die Achse der zu prüfenden Bohrung parallel zur Tasterachse des Koordinatenmessgerätes ausgerichtet. Anschließend werden Form und Lage der Bohrung durch Antastungen mit dem taktilen Sensor HP-S-X1 (Tastkugeldurchmesser im Beispiel 130 µm) in definierten Tiefen bestimmt.

Oberflächenscan mit dem chromatischen Weißlichtsensor (CWS)

In derselben Aufspannung werden die funktionsrelevanten Freiformflächen der Turbinenschaufel durch Profilscans mit dem CWS digitalisiert. Dieser berührungslose Punktsensor ermöglicht schnelle und oberflächenunabhängige 3D Scans mit hoher Punktedichte. Die gewonnenen Oberflächendaten werden in der Messsoftware PC-DMIS CAD++ gegen den importierten CAD Datensatz ausgewertet.Das Koordinatenmessgerät Optiv Performance 663/664 Dual Z von Hexagon Manufacturing Intelligence steht für ein messtechnisches Gesamtkonzept, das die vollständige

Prüfung der hochkomplexen Geometrie von Turbinenschaufeln in einem einzigen Setup ermöglicht.