PC-DMIS Preset & Measure suite

Sie produzieren - wir messen. Steigern Sie die Produktivität Ihrer Bearbeitungsmaschinen.

Bereit, loszulegen?

Einsetzbar auf einem manuellen Messgerät bis hin zur automatisierten Zelle in Verbindung mit der Software PC-DMIS.

Um die Qualität der Werkstücke sicherzustellen, müssen diverse Fertigungsschritte messtechnisch überwacht werden. Erfolgt dies auf der Fräs- oder Erodiermaschine, ist die Bearbeitungsmaschine in dieser Zeit nicht für den Produktionsprozess verfügbar.

Weiterhin können ungenaue Messergebnisse während der kritischen Aufwärmzeit der Bearbeitungsmaschine nicht ausgeschlossen werden.

Deshalb rechnet sich die Messung auf einem Koordinatenmessgerät ab der ersten Erodiermaschine:

- Kürzere Rüstzeiten

- Höhere Maschinelaufzeiten (Verfügbarkeit)

- Verringerung der Durchlaufzeiten

- Schnelle Verfügbarkeit und genauere Versatzdaten direkt in der Bearbeitungsmaschine

- Neben der Generierung von Versatzdaten sind Qualitätsdaten verfügbar

In Summe wird der Nutzungsgrad der Bearbeitungsmaschine signifikant erhöht, wodurch die Gesamtproduktivität steigt.

Vollautomatisierte Erodier- und/oder Fräszelle

Mit Hexagon KMG & PC-DMIS Preset & Measure Supervisor

Bei einer vollautomatischen Lösung wird das Koordinatenmessgerät, die Fräs- und/oder Erodiermaschine sowie weitere Komponenten in die Fertigungszelle integriert. Ein Job-Manager koordiniert dabei die Roboterbeladung und das Tooling sowie das Zusammenspiel der Bearbeitungs – und Messmaschine.

Dies ermöglicht höchste Produktivität & Maschineneffizienz verbunden mit Genauigkeit und Prozessstabilität bei einer 24/7 Nutzung in der Fertigung.

Die PC-DMIS Preset & Measure Suite beinhaltet folgende Softwarelösungen:

3 Module ermöglichen die Software optimal auf die Kundenanforderungen anzupassen

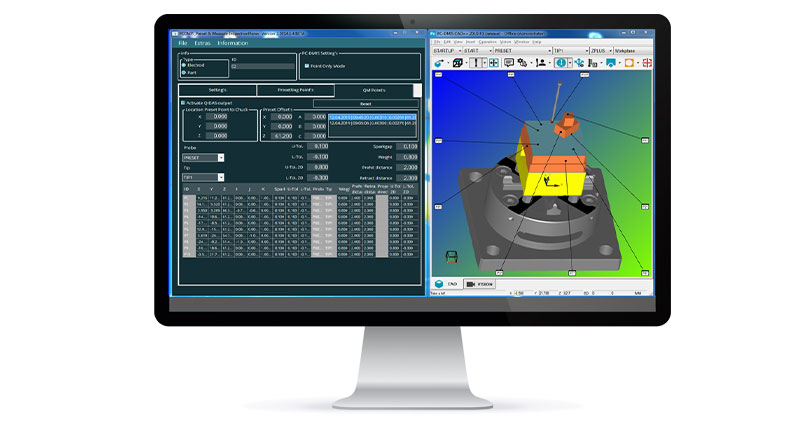

Preset & Measure

Grafisch unterstütze Bedieneroberfläche, welche den Maschinenbediener durch den Messprozess von PC-DMIS steuert. Hierbei sind keine besonderen messtechnischen Vorkenntnisse erforderlich. In Preset & Measure sind Makros für folgende Funktionen enthalten:

Grafisch unterstütze Bedieneroberfläche, welche den Maschinenbediener durch den Messprozess von PC-DMIS steuert. Hierbei sind keine besonderen messtechnischen Vorkenntnisse erforderlich. In Preset & Measure sind Makros für folgende Funktionen enthalten:

- Einmessen der Messtaster

- Einmessen der Nullpunkt-Spannsysteme

- Versatzdatenermittlung für Elektroden und Werkstücke zum Nullpunkt-Spannsystem

- Qualitätsmessung an Elektrodenkonturen und/oder Werkstücken

- Plausibilitätsprüfung sind integriert und verhindern Bedienfehler

Zusätzlich werden die Messdaten verwaltet und können in beliebige Ausgabeformate exportiert werden. Hierfür stehen voll parametrisierte Postprozessoren zur Verfügung, welche kundenseitig ergänzt und auf die vorhandenen Bearbeitungsmaschinen angepasst werden können.

Messdaten können in verschiedenen Protokollformaten und Q-DAS ASCII Transferformat ausgegeben werden.

Preset & Measure Inspection Planner

In Verbindung mit einer PC-DMIS CAD Offline Lizenz bietet diese Lösung die Möglichkeit die Messpunkte zur Versatzdatenermittlung oder auch zum Qualitätsmessen an einem CAD Modell zu definieren. Hierbei werden die zu verwendeten Taster und Nebeninformationen (wie z.B. Antastparameter und Funkenspalt) festgelegt. Die Datendatei kann dann in Preset & Measure am Koordinatenmessgerät automatisch in eine Messroutine umgesetzt werden.

Preset & Measure Supervisor

Hier handelt es sich um eine Schnittstelle zu dem jeweiligen Job-Manager einer automatisierten Zelle. Aktuell werden folgende Job Manager unterstützt:

- Zimmer & Kreim: JOBmod CMM

- GF Machining Solutions (System 3R): WSM – WorkShopManager

- Röders: RMSMain

-

Eigenschaften & Vorteile

-

Downloads

-

Anwendungen