Simufact Additive

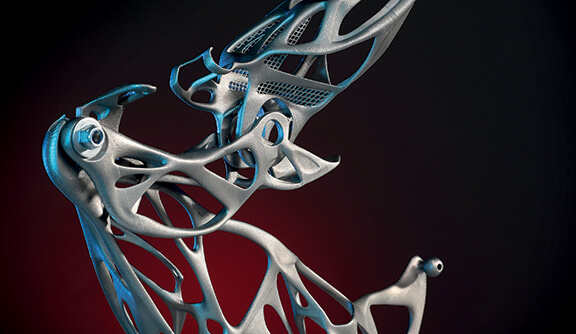

Компьютерное моделирование процессов 3D-печати деталей из металлов

Accurately simulate metal AM processes

To prevent costly defects, Simufact Additive enables the easy-to-use virtual simulation of the entire production process: From Support structure generation and removal to heat treatment, machining and more.

Ready to get started?

Использование Simufact Additive позволяет создавать детали с первой же попытки и даёт возможность просчитывать и минимизировать деформации и остаточные напряжения, выбирать оптимальное направление роста, оптимизировать поддерживающую структуру, уменьшать затраты материала и энергии, и в целом увеличивать эффективность производства за счёт замены натурных испытаний компьютерным моделированием.

Технологии 3D-печати — это быстрорастущее и перспективное направление для промышленности.

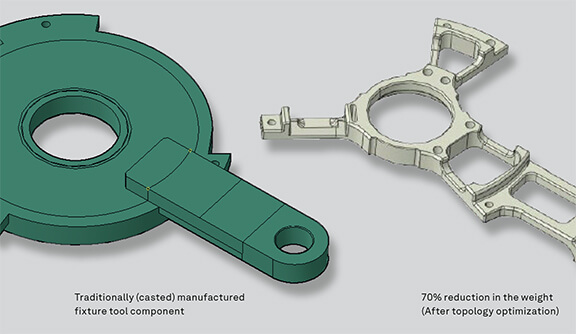

3D-принтеры позволяют создавать детали, которые невозможно изготовить другими способами. К преимуществам аддитивных технологий можно также отнести возможность создания сложных сборок, без необходимости соединения множества частей друг с другом. Преимущества аддитивного производства достигаются за счет оперативности производства, возможности создания более легких деталей из меньшего количества материала, с меньшим количеством отходов и с меньшими затратами энергии, отсутствия необходимости использования дополнительного оборудования.

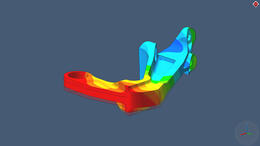

Несмотря на явные достоинства аддитивных технологий, существующие промышленные системы 3D-печати имеют и явные недостатки. В первую очередь — это коробление детали при печати, что приводит к искажению её формы и превышение допусков на размеры. Кроме этого, в процессе печати в детали могут возникать большие напряжения и деформации, что может приводить к возникновению трещин, отрыву поддержек и другим проблемам, вплоть до разрушения детали в процессе производства. К другим проблемам этой технологии можно отнести качество поверхности деталей, включая наличие дефектов и пор, а также низкую производительность процесса печати.

Тем не менее, эти недостатки могут быть нивелированы при использовании компьютерного моделирования, которое позволяет быстро и с небольшими затратами проводить виртуальную отработку технологических процессов. Комбинация расчётных и экспериментальных методов позволяет расшить область применения аддитивных технологий в промышленности. В первую очередь это быстрое создание опытных образцов и производство деталей малыми партиями, а также производство деталей сложной формы, которые невозможно произвести другими способами.

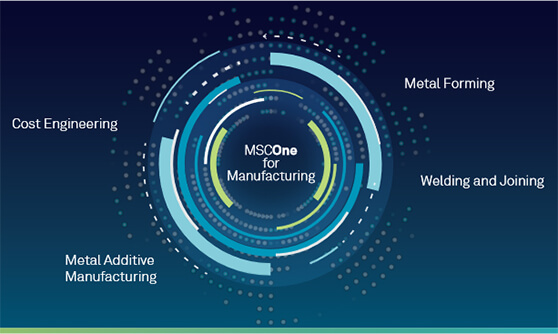

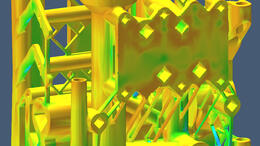

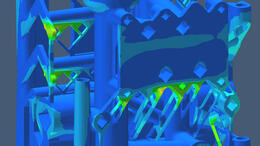

Для моделирования технологических процессов наиболее эффективно использовать специализированное программное обеспечение. Корпорация MSC Software предоставляет пакет Simufact Additive, предназначенный для моделирования аддитивных технологий методом расплавления материала в заранее сформированном слое (SLS, SLM, LBM, DMLS, EBM)

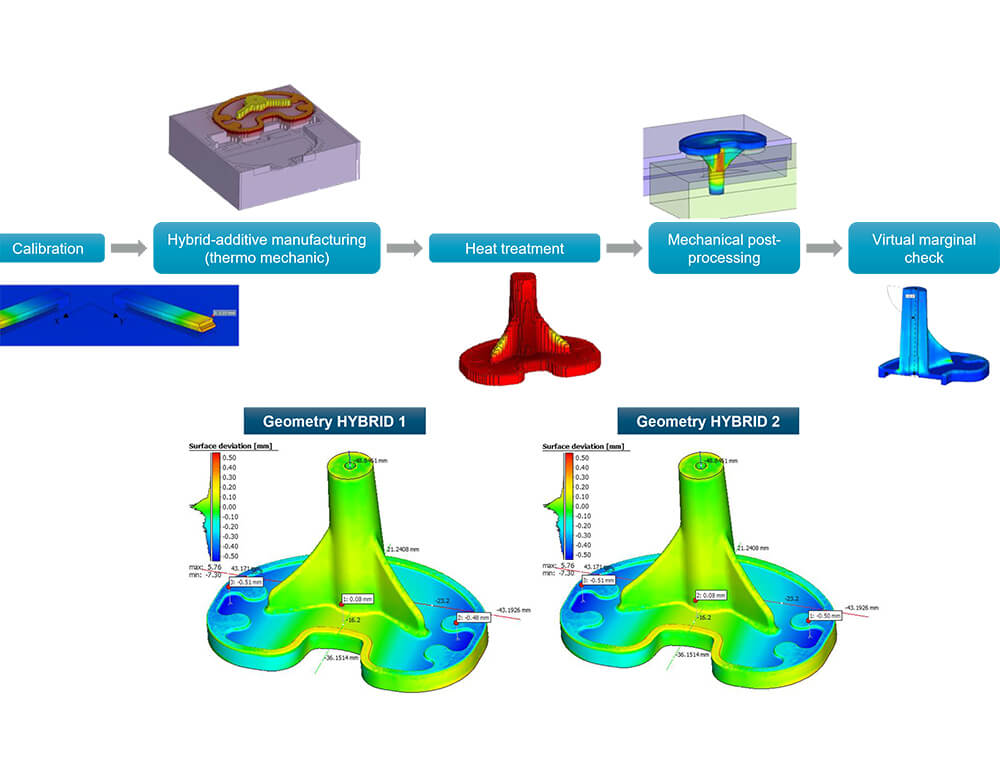

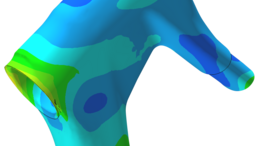

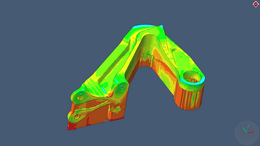

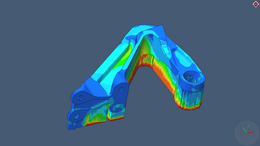

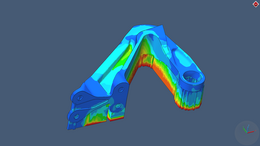

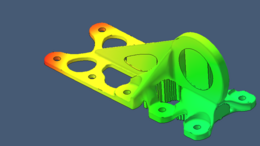

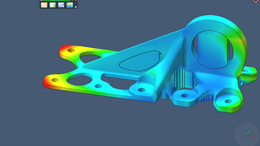

Simufact Additive позволяет производить проработку и оптимизацию технологического процесса печати на 3D-принтерах. Этот пакет даёт возможность вычислять деформации в детали, а также получать состояние детали после термической обработки, удаления опорной плиты и поддерживающей структуры. Таким образом, используя компьютерное моделирование, ещё до начала собственно процесса изготовления изделия, можно подобрать оптимальное направление печати и оптимизировать форму поддерживающей структуры. Кроме этого, можно минимизировать деформации и остаточные напряжения в детали и уменьшить или вообще избежать искажения её формы, что позволит печатать детали с требуемой точностью с первой же попытки.

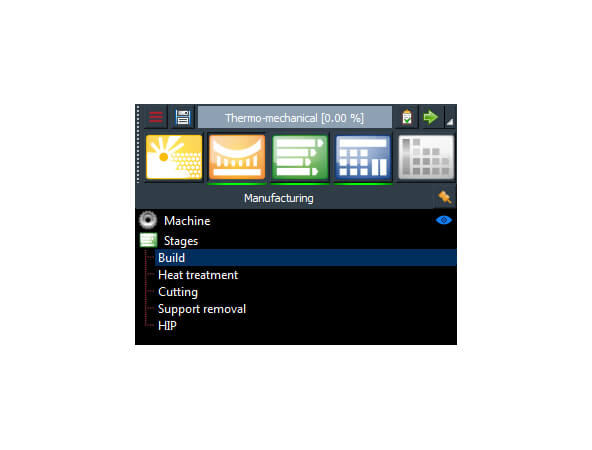

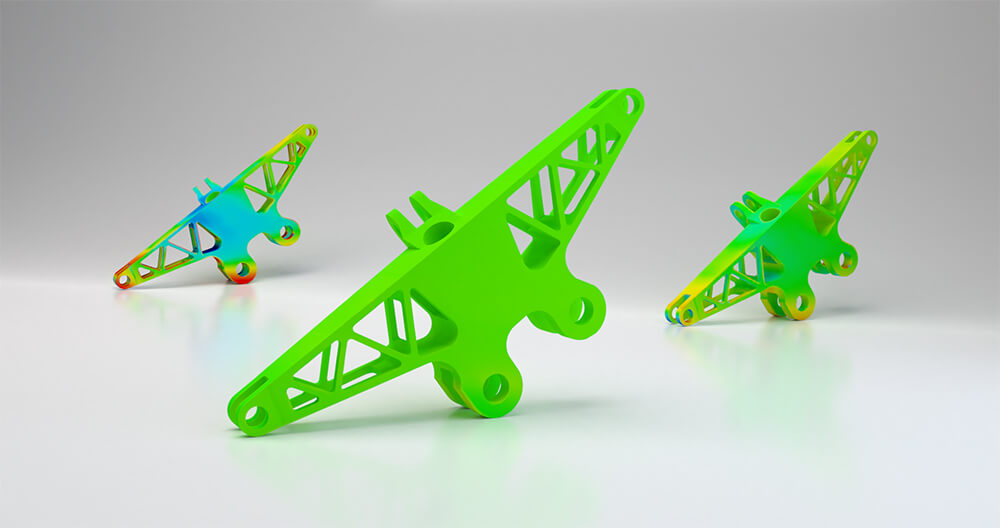

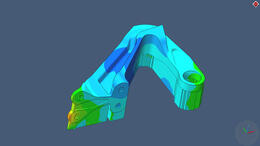

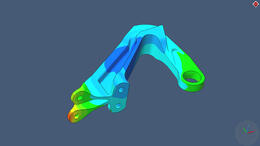

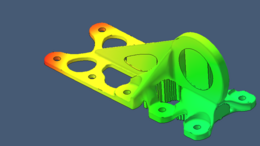

Компьютерное моделирование промышленных аддитивных технологий хорошо интегрируется в общую линейку технологий MSC Software. Процесс проектирования может начинаться с топологической оптимизации в MSC Apex Generative Design. В результате можно получить оптимальную с точки зрения прочности форму детали. При этом, нет необходимости учитывать ограничения, накладываемые традиционными способами производства детали. Затем, в пакете Simufact Additive моделируется собственно процесс 3D-печати металлической детали. После этого можно промоделировать процесс термообработки, необходимой для снятия внутренних напряжений. Следующим этапом моделируется обрезка и удаление опорной плиты и затем удаление поддерживающей структуры. При необходимости, моделируется процесс горячего изостатическое прессования (ГИП). Результаты моделирования с любой стадии процесса могут быть переданы в другие пакеты корпорации MSC Software. Например, в пакете Marc можно производить анализ прочности с учётом остаточных деформаций в детали, а в MSC Fatigue можно спрогнозировать долговечность.

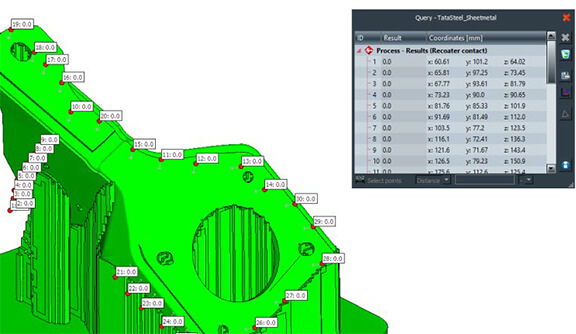

В результате расчёта можно в любой момент времени, на любом этапе, получить коробление, напряжения и деформации в любой точке и в любом сечении детали.

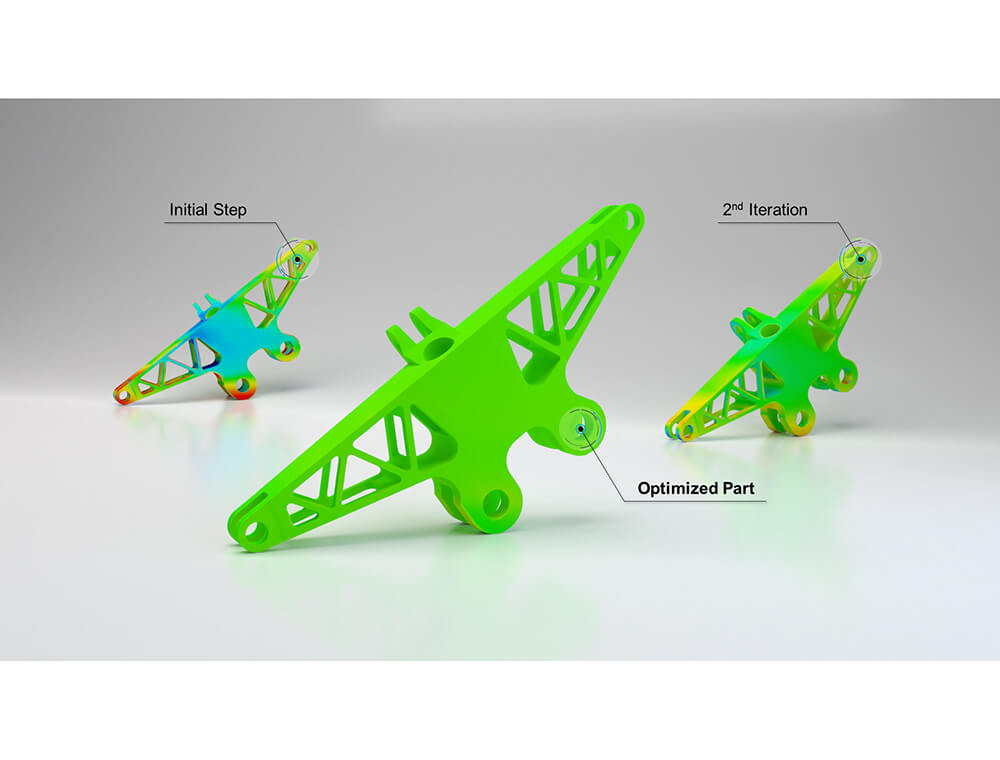

Эффективным способом применения Simufact Additive является моделирование компенсации искажений формы. На первом этапе моделируется процесс печати исходной модели. В результате получается деталь со значительными деформациями. Далее производится инвертирование этих деформаций. Таким образом, получается геометрическая модель детали, но не идеальной формы, а с упреждающей компенсацией искажений. Вторым этапом моделируется процесс печати этой измененной модели. В результате печати такой модели получается деталь практически идеальной формы.

Основные преимущества пакета Simufact Additive:

- Новая концепция интуитивно понятного, легкого в освоении и использовании графического интерфейса позволяет начать анализ в течение нескольких минут;

- Быстрое проведение расчетов на настольных компьютерах и даже ноутбуках;

- Масштабируемое решение, позволяющее выбрать между быстрым расчётом для решения основных проблем и подробным исследованием для глубокого изучения задачи;

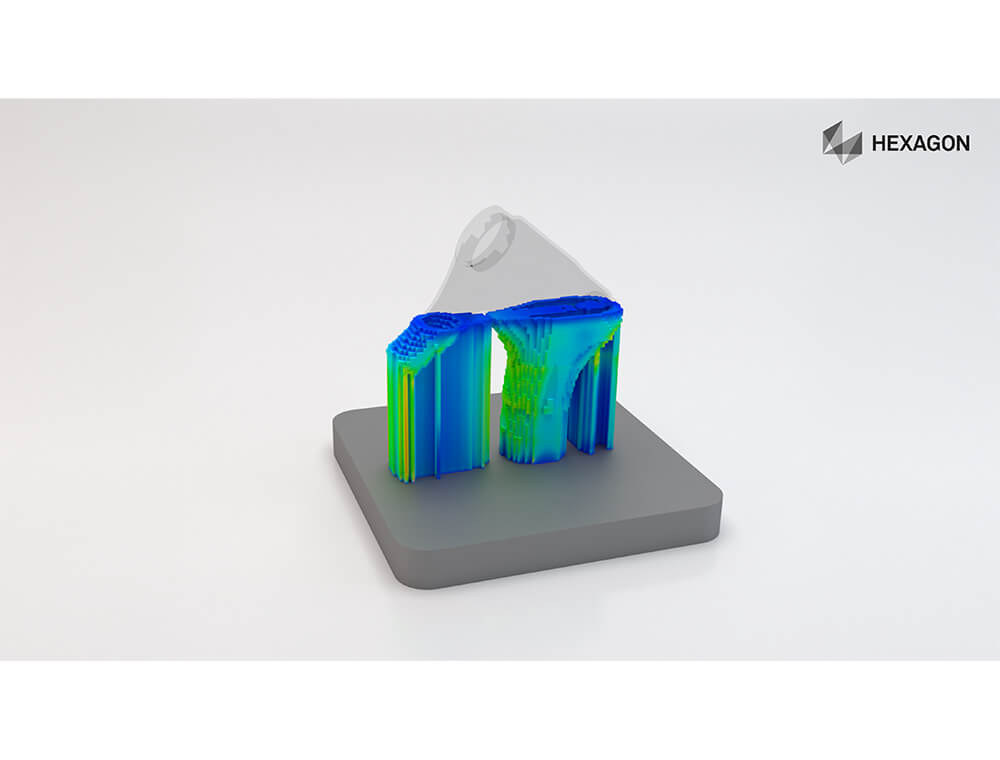

- Быстрое создание воксельных сеток на любых деталях и поддерживающих структурах;

- Охват всей производственной цепочки вплоть до конечного результата, включая 3D-печать, ТО, обрезку от опорной плиты, удаление поддержек и ГИП; и использовании графического интерфейса позволяет начать анализ в течение нескольких минут;

- Современные и надёжные технологии, использующие в качестве решателя Marc — лидирующую систему компьютерного инженерного анализа нелинейных процессов;

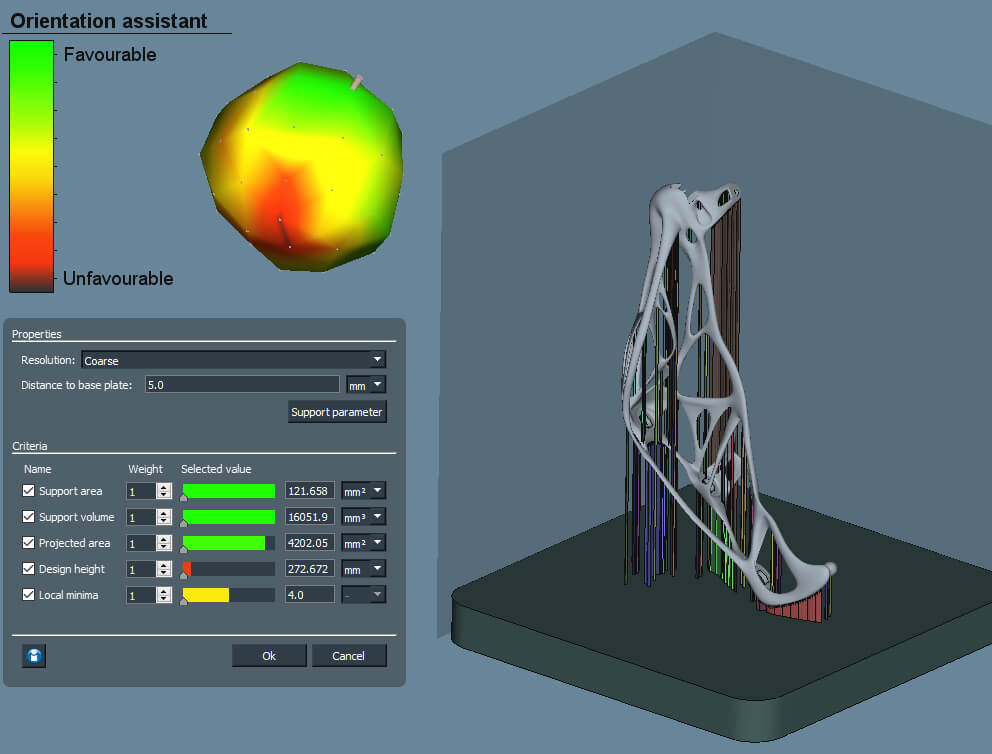

- Помощник позиционирования детали, позволяющий выбрать её наилучшее положение в пространстве камеры принтера по заданным критериям;

- Партнёрство с компанией Materialize (Materialise Magics), расширяющее способы создания эффективных поддерживающий структур;

- Автоматическая оптимизация поддерживающих структур;

- Автоматизированный рабочий алгоритм упреждающей компенсации искажений итерационно меняет форму детали до удовлетворения критерия «приемлемое искажение».

Узнайте больше о возможностях и областях применения на веб-сайте Simufact.

-

Примеры применения

-

Брошюры

-

Статьи

-

Записи вебинаров

Exactly the right metal AM process you need

Simufact Additive focuses on quick simulation of Laser Powder Bed Fusion including Selective Laser Melting (SLM), Direct Metal Laser Sintering (DMLS), LaserCUSING® and similar processes and reduces the need for multiple product iterations to produce 3D parts “first-time-right”.

- Prepare parts for build by orienting, identifying risks, estimating costs and generating supports

- Predict distortions, residual stresses and thermal effects via mechanical and thermal analysis

- Compensate for distortions automatically and support optimization

- Generate build files after slicing your parts

One of the key challenges for metal binder jetting manufacturers is to predict changes during the sintering process. Simufact Additive supports manufacturers to simulate the shrinkage considering amongst others the thermal strain, friction and the gravity during sintering

- Predict sintering-induced stress in advance and indicate where defects might occur

- Compensate for distortion automatically

- Dilatometry based densification prediction

- Can be expanded to other sinter based additive processes like MIM and CMF

PBF process and defect analysis (PDA)

Simufact Additive’s Defect Prediction Solution revolutionizes Metal Laser Powder Bed Fusion with a multi-scale approach. Swiftly predict defects and optimize local parameters, all within full-scale geometries. This hybrid analytical-numerical model-based module enables rapid thermal history and defect prediction at individual scan vector and powder layer levels. Predict and mitigate risks of keyholing, lack of fusion, balling up, and surface roughness.

Simufact Additive's machining module emerges as a specialized add-on to your additive manufacturing workflow. This module is specifically crafted to simulate the stress-relief phase of a part by removing material.

- An invaluable insight into how the component would behave.

- Engage in controlled, precision-based machining and ensure the structural integrity of your final product.

- Witness the seamless integration of additive manufacturing and subsequent machining stages, optimizing both your process and product quality.

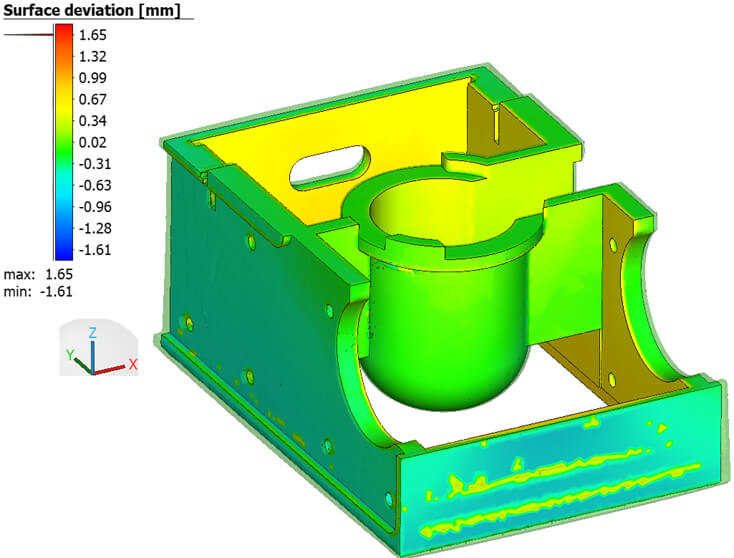

The Geometry Inspection Module lets you compare a scanned body with its corresponding CAD file, swiftly calculating surface deviation and generating a compensated geometry.

- Reduces the deviation of the printed part by skillfully calculating a meaningful surface deviation comparison between the scanned component and its 'nominal CAD' simulation.

- With multiple reference geometries importable, easy selection, and part compensation options, this module is your go-to solution for enhancing accuracy in your additive manufacturing process.

Hexagon offers a dedicated solution specifically catered to the Directed Energy Deposition (DED) process in additive manufacturing.

Simufact Welding is specifically engineered to simulate DED processes with high precision. It provides insightful predictions of distortion and residual stresses, promoting optimized design strategies.

- Detailed analyses of temperature fields and identifies potential issues.

- User-friendly interface and a wealth of robust features, Simufact's solution streamlines the intricacies of DED, ensuring superior manufacturing outcome.

Print your 3D AM parts first-time-right with Simufact Additive

Design and optimise your metal AM process:

- Optimise the build-up orientation and the support structures

- Compensate distortion automatically to print the part as-designed

- Indicate criteria-based part failures, e.g. recoater crashes or risk of cracks

Costing – Estimate your costs for single parts and the entire printing job.

Simplicity – No expert knowledge required as the software solution is designed to be user-friendly, intuitive and process-oriented.

Sustainability – Save material, time and money by replacing expensive and time-consuming physical tests with virtual tests.

Learn more about Simufact Additive

Related articles

White Paper