Engenharia reversa

A engenharia reversa é útil para analisar a funcionalidade do produto, analisar subcomponentes, estimar os custos e identificar potencial violação de patente.

Contato

A engenharia reversa é um método de criar um modelo virtual 3D a partir de uma parte física existente para uso em desenho 3D assistido por computador (CAD), fabricação assistida por computador (CAM), engenharia assistida por computador (CAE), ou outro software. O processo envolve a medição de um objeto e depois reconstruí-lo como um modelo 3D.

A engenharia reversa é útil para analisar a funcionalidade do produto, analisar subcomponentes, estimar os custos e identificar potencial violação de patente. Ela também pode ser usada para fornecer qualquer documentação que foi perdida ou não escrita, tipicamente para as peças destinadas ao software CAD antes de se tornar comum.

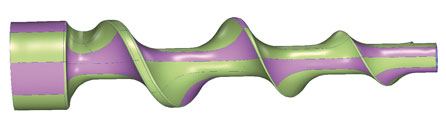

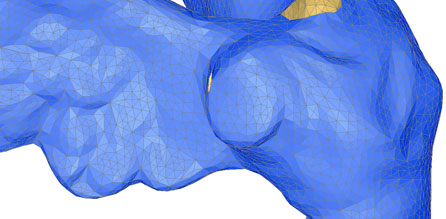

O objeto físico pode ser medida usando tecnologias de digitalização 3D montado em máquinas de medição por coordenadas (MMCs), máquinas de medição por coordenadas portáteis (PCMMs), tais como braços e escâneres estruturados de luz branca. Os dados medidos, geralmente representados como uma nuvem de pontos, precisam de informação topológica e são, portanto, muitas vezes transformados em um arquivo triangular com cara de malha (STL) e depois modelados em um formato mais utilizável como um conjunto de superfícies NURBS* ou de um modelo CAD sólido.

* Non-uniform rational basis spline (NURBS)

Pequenas e grandes empresas usam engenharia reversa para levar geometria física existente a um ambiente digital. Alguns exemplos de aplicações de engenharia reversa incluem:

Indústria automobilística

- Ferramentas de design de chapas metálicas feitas à mão sem registro digital.

- Escaneamento de modelos de barro feitos à mão em estúdios de design.

- Römer-pg2-auto

Indústria aeroespacial

- Fornecer dados digitais em componentes de as-built para processos de montagem.

- Arquivos de componentes de aeronaves Legacy (como 747 peças feitas sem CAD).

- Recriar aeronaves em tamanho real para análise FEA pela FAA.

- Römer-pg2-aero

Arquitetura e Arte

- Criar desenhos únicos feitos à mão, escaneados para a construção.

Você deve considerar o que você deseja realizar e com que precisão. Na verdade, a engenharia reversa não é tão simples como a coleta de dados de um modelo. Ele pode ser facilmente transferido para uma tela de computador, mas o processo global é mais complicado.

Para criar um modelo totalmente paramétrico, um pacote de CAD avançado (por exemplo, Catia, Solidworks, etc.) é normalmente usado para obter o produto final. Há perdas inerentes à fidelidade que ocorrem durante o processo de engenharia reversa a partir do seguinte.

Hardware de medição - todos os sistemas de medição contêm uma incerteza na precisão volumétrica devido ao ruído do sistema ou o ambiente. Um dos efeitos colaterais pode ser perda de detalhe da borda afiada.

Convertendo o ponto de nuvem para uma malha – nivelamento e dizimação de dados tem que ser levados em conta.

Envolvendo uma superfície NURBS à malha – Erros de encaixe e continuidade da curva são considerações.

Para uma organização que está incerta de suas necessidades de engenharia reversa, Hexagon Manufacturing Intelligence oferece serviços de consultoria, bem como competências completas de engenharia reversa para aqueles que não estão dispostos ou incapazes de investir nelas.

Quando você considerar o que deseja alcançar, e as vantagens e desvantagens inerentes, você deve analisar a aplicação. Essa análise deve incluir:

Características da peça

Tamanho

As peças pequenas, muitas vezes têm tolerâncias rígidas que normalmente excluem os de tecnologia de digitalização. Isto é porque o nível de ruído (e incerteza) deste método geralmente excede a tolerância da peça. Sondagem ou escaneamento analógico com uma MMC, e o tamanho da ponta da sonda adequada, é geralmente ideal nestas circunstâncias.

Uma boa regra é a utilização de um sistema que tem 10x mais incertezas do que o necessário para o modelo final. Infelizmente, raramente é possível.

Medição de grandes peças com um CMM ou PCMM pode ser lento, se não impossível, quando é necessária a verificação de dados densa. 'Leapfrogging' um braço (ou seja, movendo o PCMM em torno de como a peça é medido) pode explodir o orçamento tolerância a menos que um recurso, como Gridlok está disponível. Rastreadores a laser e escâneres Leica T-Scan e CogniTens de luz branca podem ser as melhores escolhas para as peças que são substancialmente maiores do que o comprimento de um braço ROMER.

Tolerância

As características de usinagem prismática, como planos e orifícios, ou peças que exigem alta precisão (menos de 25-mícrons por metro) devem ser sondadas por contato em MMCs ou PCMMs. A desvantagem para o escaneamento com sondas é um longo tempo de coleta de dados e um aumento do risco de a peça se mover acidentalmente durante a medição. Peças com formas com contornos complexos flexíveis devem ser medidas com escâneres sem contato, quando possível.

Características

Padrões de relevo, orifícios e bordas são algumas das características que precisam ser levadas em conta. A sondagem analógica pode medir pequenos raios de forma muito precisa, mas o processo é lento. Escâneres a laser definidos para espaçamento mínimo de ponto pode pegar detalhes finos, mas as pequenas características podem se perder no meio do ruído de incerteza.

Linha de visão

As sondas podem chegar a áreas fora da linha de visão dos escâneres. Os escâneres a laser podem ter alguma dificuldade em áreas estreitas devido ao tamanho da cabeça e posição curta. A maioria dos escâneres pode obter dados quando o sensor estiver inclinado a cerca de 65 graus a partir da superfície normal.

Uma vez que você considerou o que você espera alcançar, e as vantagens e desvantagens inerentes, você deve analisar a aplicação. Essa análise deve incluir:

Fatores externos

Vibração e Ambiente

Durante o processo de medição da MMC e braço PCMM, escâneres e rastreadores exigem que a peça seja imóvel em relação ao hardware de medição. Isto significa que o ambiente de inspeção deve ser estável.

Densidade necessária de dados

A densidade de dados está relacionada com o espaçamento dos pontos (resolução) e, assim, a fidelidade da medição. Isso é muitas vezes discutido em termos de tolerância à superfície, ou o desvio angular entre os pontos adjacentes. Dados de alta densidade são muitas vezes necessários em características (orifícios, detalhes de borda, etc.) para extração a partir de nuvens de pontos.

Velocidade necessária

Uma boa regra de ouro quando pesar as vantagens do escaneamento por sonda em comparação ao escaneamento a laser ou luz branca é considerar tanto a coleta de dados e malha velocidades de processamento. Normalmente uma sonda será mais lenta para coletar dados, mas vai permitir que eles sejam processados mais rapidamente. Por outro lado, os escâneres a laser ou luz branca permitirão a coleta de dados mais rápida, mas irá reduzir a velocidade de processamento da malha.

Considerações do operador

Ergonomia

Medir uma grande parte com um scanner a laser pode ser desgastante, devido à necessidade de manter ± 1 polegada stand-off para obter uma faixa de 3 polegadas por scan. Escâneres de luz branca, como WLS 400A, WLS 400M e WLS QFLASH (anteriormente conhecido como CogniTens), ajudam neste caso.

Fácil de usar

Pontos de medição com uma sonda manual podem ser entediantes se forem necessários vários pontos. Escâneres a laser acionados manualmente geram nuvens de pontos não uniformes que podem aumentar o tempo de processamento de malha e produção do modelo final.

O software de engenharia reversa compatível, PC-DMIS Reshaper interpreta os dados medidos (por vezes de numeração na casa das dezenas de milhões) e cria ponto nuvem 3D articulado. Embora o software seja individual, ele interage facilmente com software de terceiros, como Polyworks, Geomagic e Rapidform.

Engrenar no PC-DMIS Reshaper é incrivelmente rápido. A chave reside nos algoritmos de triangulação inovadores desenvolvidos pelo PC-DMIS Reshaper. Isso permite um processo de triangulação mais preciso a ser realizado com menos pontos que acelera o processo de geração de malha; muitas vezes realizado em meros segundos.

PC-DMIS-Reshaper

Uma vez que uma malha é criada, pode ser manipulada nas seguintes maneiras:

- refinado com preenchimento de buracos, alisamento, ou ferramentas de deformação.

- seções segmento da malha.

- Compare a malha para um arquivo IGES para inspeção estilo 'Weathermap'.

- exportá-lo como um arquivo IGES.

- exportá-lo como um arquivo STL para prototipagem rápida.

Você merece toda a precisão que você pode conseguir! Inerentemente, a precisão de um PCMM não é tão bom quanto uma MMC fixa que deve ser uma consideração. Se um ROMER PCMM (braço) não vai atender às suas necessidades, existem outros produtos Hexagon Manufacturing Intelligence para escolher.

No entanto, braços Romer apresentam capacidades de digitalização adicionais que melhoram a engenharia reversa. As opções de análise incluem:

HP-L-20.8 Escâner a Laser Externo - Um escâner a laser de alta precisão, sem contato com a capacidade de distinguir entre uma variedade de cores e acabamentos de superfície. As características do HP-L-20.8 têm uma maior precisão para aplicações de tolerância rígida.

Integrado RS2 Linha Scanner - Standard nos sistemas ROMER SI, a RS2 coleta 50.000 pontos por segundo e é calibrado na fábrica para o braço.

Para braços Romer, a peça ideal seria de 1/3 a ½ a dimensão do volume de medição. Peças que têm uma linha de visão fraca, difíceis de serem medidas por rastreador a laser da Leica ou escâneres WLS de luz branca, podem ser medidas usando a capacidade sonda de Romer. Peças moldadas prismáticas e contornos se beneficiariam com a função de escaneamento.

Ao medir uma parte que é maior do que o volume de medição do braço, normalmente é necessário um "salto rã". 'Leapfrogging' requer o braço para calibração com base em 3 pontos arbitrários por parte sendo medidos. Como o braço é movido em torno da parte, as discrepâncias de medição inerentes que existem são agravados diminuindo assim a precisão de medição total. características LOK patenteadas da Romer, Gridlok e TooLOK por exemplo, elimina o 'erro de empilhamento' associado a 'Leapfrogging'.

Outra característica dos braços Romer tem para oferecer é o seu design ergonómico. Os braços Romer estão equipados com perfil baixo, Zero-G contrabalança e patenteado SpinGrips que lhes permitam 'float' em mãos do operador. Isto reduz o stress no braço maximizando assim a precisão e repetibilidade, minimizando a fadiga do usuário.