Più efficienza e risparmio di tempo con una maggiore garanzia di successo

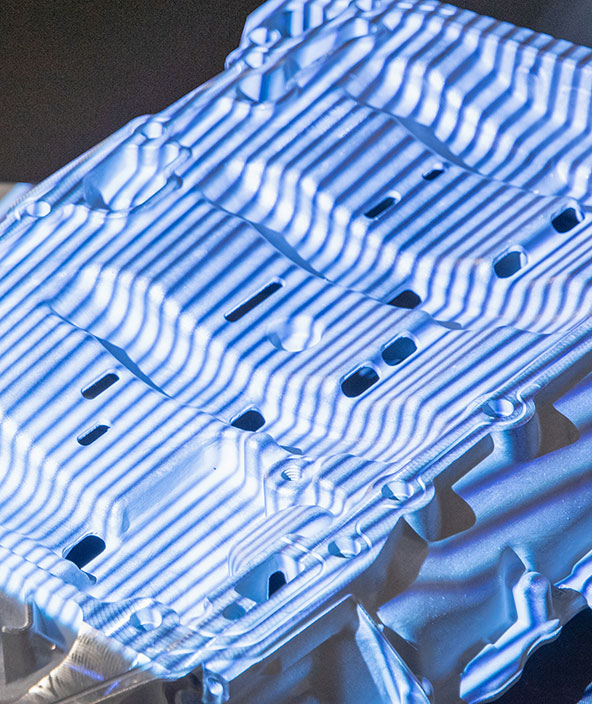

Moderna scansione a luce strutturata per rispondere ai nuovi standard di gestione della qualità per prodotti lifestyle.

Contattateci

Da oltre 270 anni, il nome Villeroy & Boch è il punto di riferimento per i prodotti ceramici di alta qualità nei segmenti bagno e benessere, ma anche dining e lifestyle. Fondata nel 1748, l'azienda ha sede in una vecchia abbazia di Mettlach, in Germania e ha 13 siti produttivi in Europa e in Asia. Circa 7.100 dipendenti sono responsabili della produzione, del marketing e della vendita di articoli in ceramica di alta qualità che vanno dal classico servizio da tavola e dai sanitari alla rubinetteria da bagno, all'arredo e agli articoli decorativi.

Nello stesso sito di Mettlach vengono prodotti sanitari in ceramica come WC e lavabi. Anche il team addetto alla qualità complessiva, il Total Quality Management (TQM), ha sede qui. Oltre alla supervisione, al networking e alla valutazione dei rispettivi dipartimenti di gestione della qualità negli stabilimenti Villeroy & Boch di tutto il mondo, il team TQM è principalmente responsabile della validazione dei nuovi prodotti.

Nello stesso sito di Mettlach vengono prodotti sanitari in ceramica come WC e lavabi. Anche il team addetto alla qualità complessiva, il Total Quality Management (TQM), ha sede qui. Oltre alla supervisione, al networking e alla valutazione dei rispettivi dipartimenti di gestione della qualità negli stabilimenti Villeroy & Boch di tutto il mondo, il team TQM è principalmente responsabile della validazione dei nuovi prodotti.

Alla fine del 2018 Villeroy & Boch ha acquistato il sistema di scanner a luce strutturata SmartScan di Hexagon da utilizzare come strumento nel progetto interno "Validazione digitale." "La maggior parte degli scanner 3D necessita di target per referenziare le singole scansioni tra loro e il fissaggio e la rimozione di questi target è dispendioso in termini di tempo. Con SmartScan, queste operazioni non sono necessarie", afferma Miguel Ramalhosa del Total Quality Management di Villeroy & Boch a Mettlach. "Inoltre, la tavola girevole per la scansione automatica dei componenti è davvero utile. Altri aspetti che hanno determinato la scelta di SmartScan sono stati la sua portatilità e velocità."

Validazione digitale

Ogni anno, a Mettlach vengono sviluppati da sei a dieci nuovi prodotti nell'ambito dei sanitari in ceramica e questi vengono sottoposti a un processo di validazione a più stadi. Questo assicura che anche gli articoli prodotti in serie soddisfino le specifiche di progettazione. Il processo di validazione si basa su piani di controllo che vengono creati dal dipartimento CAD durante la fase di progettazione e affinati ripetutamente durante il processo di validazione, fino a quando il nuovo prodotto non riceve infine il benestare della fabbrica e passa alla produzione in serie.

Ogni anno, a Mettlach vengono sviluppati da sei a dieci nuovi prodotti nell'ambito dei sanitari in ceramica e questi vengono sottoposti a un processo di validazione a più stadi. Questo assicura che anche gli articoli prodotti in serie soddisfino le specifiche di progettazione. Il processo di validazione si basa su piani di controllo che vengono creati dal dipartimento CAD durante la fase di progettazione e affinati ripetutamente durante il processo di validazione, fino a quando il nuovo prodotto non riceve infine il benestare della fabbrica e passa alla produzione in serie. Per verificare le circa 50 dimensioni che ogni lista di controllo contiene, durante il processo di validazione i nuovi prodotti sono sottoposti ripetutamente una serie di misurazioni. A questo scopo, i componenti da misurare vengono posizionati su una tavola girevole e scansionati automaticamente con lo SmartScan. Dalle scansioni viene creato un modello STL che viene poi utilizzato per confrontare le dimensioni rispetto al piano di controllo preimpostato nel software di misura PolyWorks. Se tutte le dimensioni rientrano nelle tolleranze e il prodotto soddisfa tutte le specifiche del caso, viene confermata la produzione di questo modello.

Nel mondo digitale il punto in cui deve essere presa la misura è definito in modo molto chiaro. Lo ritengo un enorme vantaggio.Prima di acquistare lo SmartScan, questa attività veniva svolta completamente a mano con un righello, un compasso, un calibro da interni e un goniometro. Le dimensioni misurate in questo modo venivano poi annotate a mano in un piano di controllo cartaceo. Utilizzando questi metodi, specialmente con componenti dalla forma complicata o particolarmente delicata, rilevare la misura esatta non era possibile.

"Prendiamo i lavabi, per esempio, dove le curve si fondono l'una nell'altra o dove il portasapone finisce in una dolce curva in una cornice, che a sua volta inizia larga e finisce un po' più stretta per poi confluire con un dolce raccordo nel lavandino. Dove lo appoggiamo il righello qui? domanda Ramalhosa. "Questo significa che c'è molto margine di manovra per giudicare il componente buono o da scartare. Nel mondo digitale, invece, il punto in cui deve essere presa la misura è definito in modo molto chiaro. Lo ritengo un enorme vantaggio. Rende più facile per noi del Technical Quality Management definire le caratteristiche di sicurezza e ci dà chiari punti di partenza per le attività di miglioramento."

"Prendiamo i lavabi, per esempio, dove le curve si fondono l'una nell'altra o dove il portasapone finisce in una dolce curva in una cornice, che a sua volta inizia larga e finisce un po' più stretta per poi confluire con un dolce raccordo nel lavandino. Dove lo appoggiamo il righello qui? domanda Ramalhosa. "Questo significa che c'è molto margine di manovra per giudicare il componente buono o da scartare. Nel mondo digitale, invece, il punto in cui deve essere presa la misura è definito in modo molto chiaro. Lo ritengo un enorme vantaggio. Rende più facile per noi del Technical Quality Management definire le caratteristiche di sicurezza e ci dà chiari punti di partenza per le attività di miglioramento."Ramalhosa vede anche un grande potenziale nell'uso della scansione a luce strutturata per l'eliminazione

dei problemi che si presentano. "Specialmente con i modelli in cui è importante, per esempio, che il telaio sia perfettamente dritto, sapere di avere una deformazione di un millimetro non mi serve ancora a niente. Ho bisogno di sapere dove si trova la deformazione. Con i dati della scansione forniti da SmartScan, posso vedere a colori l'area in cui si trova il segno o l'ammaccatura e procedere di conseguenza. Questo mi permette di affrontare il problema in modo più efficiente e in meno tempo, con una garanzia di successo ancora maggiore."

In modo efficiente verso il futuro

Dalla sua acquisizione, lo SmartScan è stato perfettamente integrato nel processo di validazione, con qualsiasi domanda tecnica a cui il supporto Hexagon ha risposto rapidamente. "All'inizio, è stato un processo di apprendimento per determinare come ottenere le misure più appropriate. Ma col tempo abbiamo risolto tutti i casi problematici che avevamo. Ne siamo molto soddisfatti", afferma Ramalhosa."Sarebbe davvero efficiente se usassimo lo scanner anche nel monitoraggio continuo", sostiene Ramalhosa, che sta già pensando a ulteriori aree di applicazione della tecnologia di scansione in futuro. Nel controllo di qualità della produzione in serie, oggi possono essere verificate solo le dimensioni principali. Con le attrezzature di misurazione odierne, un controllo completo sarebbe troppo costoso e dispendioso. Utilizzando lo SmartScan, le misure potrebbero essere eseguite anche qui e si potrebbe effettuare un monitoraggio statistico.