더 큰 성공을 보장하는 향상된 효율성과 시간 절약

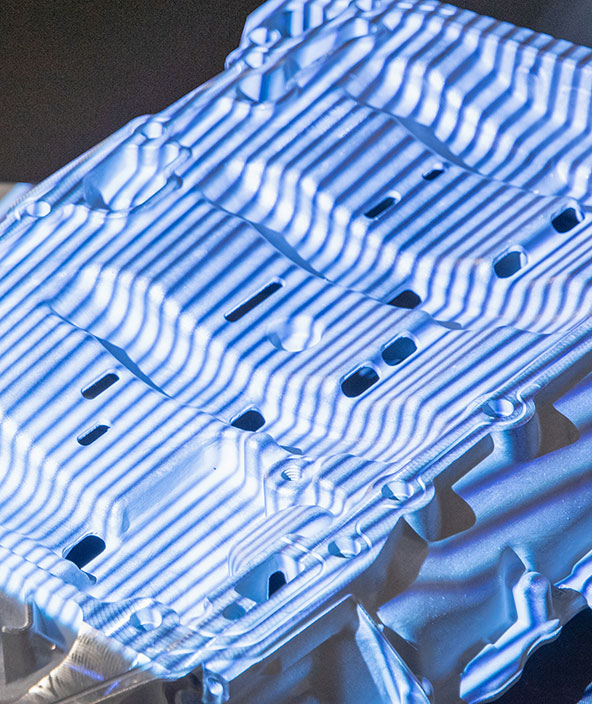

라이프스타일 제품을 위한 품질 관리의 새로운 기준을 위한 현대적인 구조화 광스캐닝

문의하기

270년이 넘는 기간 동안 Villeroy & Boch라는 이름은 라이프스타일 시장의 욕실 및 건강, 다이닝 분야에서 고품질 세라믹 제품을 생산하는 기업으로 인식되어 왔습니다. 1748년에 설립된 이 회사는 독일 메틀라흐에 본사를 두고 있으며 유럽과 아시아에 13개 생산 거점을 두고 있습니다. 약 7,100명의 직원들이 고전적인 테이블웨어에서 위생 분야, 피팅, 가구, 장식용 아이템에 이르기까지 다양한 고품질의 세라믹 제품을 생산하고, 마케팅 및 판매를 담당하고 있습니다.

메틀라흐에서는 변기, 세면기, 비데, 소변기와 같은 위생용 세라믹 제품을 자체 생산하고 있습니다. 종합 품질 관리(TQM)팀 역시 메틀라흐에 기반을 두고 있습니다. 전 세계 Villeroy & Boch 공장의 각 품질 관리 부서를 감독하고 네트워킹하고 검토하는 것과 더불어, 종합 품질 관리(TQM)는 주로 신규 상품에 대한 검증을 담당합니다.

메틀라흐에서는 변기, 세면기, 비데, 소변기와 같은 위생용 세라믹 제품을 자체 생산하고 있습니다. 종합 품질 관리(TQM)팀 역시 메틀라흐에 기반을 두고 있습니다. 전 세계 Villeroy & Boch 공장의 각 품질 관리 부서를 감독하고 네트워킹하고 검토하는 것과 더불어, 종합 품질 관리(TQM)는 주로 신규 상품에 대한 검증을 담당합니다.내부 "디지털 검증(Digital Validation)" 프로젝트의 한 구성요소로, 2018년 Villeroy & Boch는 Hexagon의 구조화 광스캐너 시스템인 SmartScan을 도입했습니다. "대부분의 3D 스캐너는 서로의 단일 스캔을 참조하는 표적대상이 필요합니다. 표적대상을 부착한 다음 제거하는 것은 굉장히 시간소모적입니다. SmartScan은 이것이 불필요 합니다."라고 메틀라흐의 Villeroy & Boch 종합 품질 관리(TQM) 부서에 있는 Miguel Ramalhosa씨는 말합니다. "추가로 구성요소를 자동화 스캔하기 위한 턴테이블은 매우 유용합니다. 다른 결정적인 점은 SmartScan의 이동성과 속도였습니다."

디지털 검증

매년 메틀라흐에서는 위생용 세라믹 분야에서 6~10가지의 신제품을 개발하며, 이들은 다양한 단계의 검증 프로세스를 거칩니다. 이는 연속 생산 제품이 디자인 사양을 충족하도록 보장합니다. 검증 프로세스는 디자인 단계에서 CAD 부서가 생성한 체크리스트에 기반하며 신규 제품이 최종적으로 공장의 승인을 받고 연속생산에 들어갈 때까지 검증 프로세스 중에 반복해서 조정됩니다.각 체크리스트에 포함된 약 50가지의 규격을 점검하기 위해서, 검증 프로세스 중에 신규 제품에 대한 일련의 측정이 반복적으로 이루어집니다. 이러한 목적으로, 검사해야 할 구성요소는 턴테이블에 배치되어 SmartScan으로 자동으로 스캔됩니다. 그런 다음 스캔에서 생성된 STL 모델은 PolyWorks 검사 소프트웨어에서 사전 설정된 체크리스트 규격과 비교하는데 사용됩니다. 모든 규격이 허용오차 내에 있고 제품이 모든 목표 사양을 충족하면, 해당 모델의 생산이 검증됩니다.

디지털 세계에서는, 측정이 이루어져야 하는 부분이 명확하게 정의됩니다. 저는 이것이 커다란 장점이라고 여깁니다.SmartScan을 구입하기 전에, 이러한 작업은 아직도 자, 컴퍼스, 내측 캘리퍼스, 각도기를 사용하는 수작업으로 완전히 수행되었습니다. 이런 방식으로 측정된 규격은 인쇄된 체크리스트에 손으로 기입했습니다. 하지만 이런 방법을 사용하면, 특히 복잡하거나 아주 부드러운 형태를 가지는 구성요소를 정확히 측정하는 것이 불가능합니다.

"예를 들어, 우리는 다른 세면기와 곡선이 합쳐지거나 비누 그릇이 부드러운 곡선을 따라 프레임으로 흐르는 세면기로, 넓게 시작했다가 조금 더 좁게 끝나면서 부드러운 세면기 변화로 흐르는 세면기가 있습니다. 그러면 자를 어디에 놓으시겠습니까?라고 Ramalhosa씨는 말합니다. "이는 구성요소의 외관을 좋거나 나쁘게 만드는 여지가 많다는 것을 의미합니다. 반면 디지털 세계에서는, 측정이 이루어져야 하는 부분이 명확하게 정의됩니다. 저는 이것이 큰 장점이라고 생각합니다. 이는 기술 품질 관리(TQM)에서 안전성 기능을 정의하기 쉽게 만들고 개선 활동에 대해 분명한 포인트를 제시해 줍니다."

"예를 들어, 우리는 다른 세면기와 곡선이 합쳐지거나 비누 그릇이 부드러운 곡선을 따라 프레임으로 흐르는 세면기로, 넓게 시작했다가 조금 더 좁게 끝나면서 부드러운 세면기 변화로 흐르는 세면기가 있습니다. 그러면 자를 어디에 놓으시겠습니까?라고 Ramalhosa씨는 말합니다. "이는 구성요소의 외관을 좋거나 나쁘게 만드는 여지가 많다는 것을 의미합니다. 반면 디지털 세계에서는, 측정이 이루어져야 하는 부분이 명확하게 정의됩니다. 저는 이것이 큰 장점이라고 생각합니다. 이는 기술 품질 관리(TQM)에서 안전성 기능을 정의하기 쉽게 만들고 개선 활동에 대해 분명한 포인트를 제시해 줍니다."또한, Ramalhosa씨는 발생되는 문제를 제거하기 위해 구조화 광스캐닝 사용하는데 많은 기대를 갖고 있습니다. "특히 예를 들어, 프레임이 완전히 직선인 것이 중요한 모델의 경우, 1mm의 변형은 제게 전혀 소용이 없습니다. 제가 알아야 하는 것은 그 변형이 어디에 있냐는 것입니다. SmartScan에서 제공하는 스캔 데이터를 통해, 어느 부분에 변형이 있으며 재작업이 필요한지 컬러로 볼 수 있습니다. 이를 통해 짧은 시간에 더욱 효율적으로 문제를 해결할 수 있으며, 심지어 성공을 더욱 보장합니다."

효율적인 미래

SmartScan을 도입한 후로, 이 스캐너는 기술적 문의사항에 신속하게 응답하는 Hexagon의 지원을 받아 검증 프로세스에 완전히 통합되었습니다. "초반에는 가장 적절한 측정치를 얻을 방법을 결정하기 위한 학습 프로세스였습니다. 하지만 시간이 지남에 따라 저희가 가진 모든 문제를 해결했습니다. 저희는 이 스캐너에 매우 만족합니다."라고 Ramalhosa씨는 말합니다.

SmartScan을 도입한 후로, 이 스캐너는 기술적 문의사항에 신속하게 응답하는 Hexagon의 지원을 받아 검증 프로세스에 완전히 통합되었습니다. "초반에는 가장 적절한 측정치를 얻을 방법을 결정하기 위한 학습 프로세스였습니다. 하지만 시간이 지남에 따라 저희가 가진 모든 문제를 해결했습니다. 저희는 이 스캐너에 매우 만족합니다."라고 Ramalhosa씨는 말합니다.Ramalhosa씨는 또한 "지속적인 모니터링 중에도 스캐너를 사용한다면 정말 효율적일 것입니다."라고 말합니다. 그는 이미 향후 스캐닝 기술을 적용할 추가적인 영역에 대해 생각하고 있습니다. 연속생산의 품질관리에서는 지금까지 대부분의 필요한 규격을 확인할 수 있는 추상적인 체크리스트만 사용되었습니다. 오늘날 측정 장비를 사용 시 전체적인 확인은 비용이 과도하게 발생하며 시간이 많이 듭니다. 이 시점에 SmartScan을 사용하면 완전한 체크리스트를 여기에도 적용할 수 있으며 통계적인 모니터링을 수행할 수 있습니다.