Tutt’altro che un collo di bottiglia: La metrologia applicata agli stampi

Corvaglia - Svizzera

Contattateci

Il Corvaglia Group, con sede a Eschlikon nella Svizzera orientale, fa dei colli di bottiglia il proprio business, nel vero senso della parola. L’azienda è specializzata nella fabbricazione di tappi e cappucci economici per bottiglie in plastica PET (polietilentereftalato). In Corvaglia la costruzione di stampi è una delle attività principali accanto allo stampaggio a iniezione della plastica. Affinché la costruzione degli stampi non diventi un collo di bottiglia, Corvaglia impiega tecnologie Hexagon Metrology: una macchina di misura a coordinate DEA GLOBAL con software PC-DMIS per la messa a punto del processo. Il vantaggio: le macchine per elettroerosione possono funzionare senza interruzione perchè gli operatori possono attrezzare i pezzi al di fuori delle macchine stesse.

Un po’ di tecnologia Corvaglia è presente nelle bottiglie in PET vendute nel mondo: nel 20% dei casi queste hanno un tappo fabbricato con uno stampo Corvaglia. Romeo Corvaglia fondò l’azienda nel 1991. All’epoca l’azienda si occupava soltanto della progettazione di tappi e la loro formatura per iniezione. Dopo aver rilevato Kellenberger AG, azienda produttrice di stampi da fonderia, nel 1997 si compì il passo che trasformò l’azienda in produttore full service di tappi in PET.

.jpg?hash=CE52A2A73DECBAE55DDF0014CDB473AFC2FC89C9&h=345&w=329)

Stampi per uso intensivo

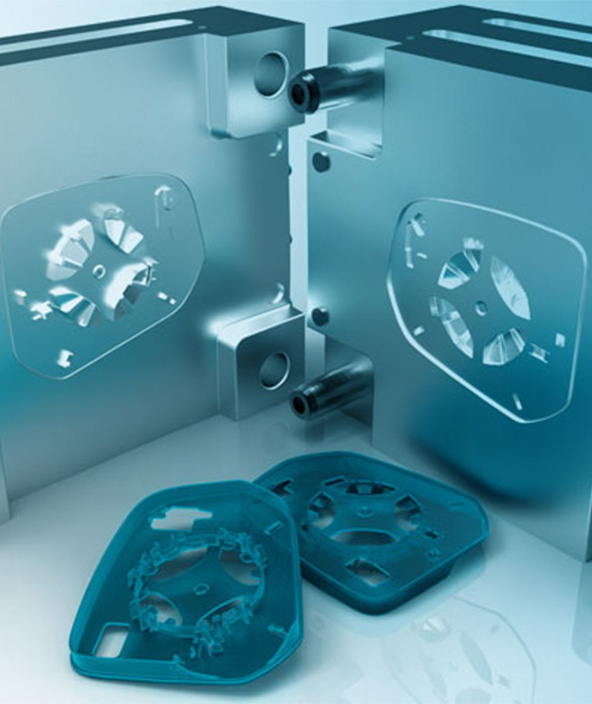

Sono le cifre ad esprimere le esigenze che gli stampi devono soddisfare: gli stampi Corvaglia che vengono impiegati nell’industria svizzera hanno una produzione giornaliera di circa 3 milioni di pezzi e devono prestare il loro servizio per un periodo da tre a cinque anni. Vi sono dalle 20.000 alle 30.000 bottiglie ogni ora che passano attraverso un impianto di riempimento. Un confronto: il tempo di ciclo nell’industria automobilistica è di circa 30 secondi. I tappi in PET sono un assoluto business nella produzione di massa per cui ciò che conta sono gli stampi fabbricati in modo preciso. Corvaglia realizza stampi con sistema modulare. Le strutture sono sempre simili. Ciò che cambia da una serie all’altra sono gli inserti dello stampo che vengono fabbricati per mezzo di tre macchine per elettroerosione a tuffo.

Esperti nell’attrezzaggio: la macchina di misura a coordinate

Il lavoro quotidiano degli stampisti in Corvaglia ruota attorno a matrice, punzone ed elettrodo. Prima che le matrici per la lavorazione arrivino alla macchina di elettroerosione, il team attrezza i pezzi per mezzo di una Macchina di Misura a Coordinate (CMM) della serie DEA GLOBAL Performance. La macchina offre corse di misura di 500 x 700 x 500 mm, e un errore di misura longitudinale volumetrico di 1,7 + L/333 micron. In fatto di precisione, DEA GLOBAL e macchine per erosione sono ugualmente forti. Con il sistema di compensazione termica CLIMA, la CMM misura in un campo di temperatura dai 16 ai 26 °C in modo costantemente preciso. Non ultimo, il software: PC-DMIS EDM Preset & Measure – un modulo software specializzato, sviluppato appositamente per questo tipo di applicazione.

Inizialmente l’operatore carica i pezzi disposti su un pallet a matrice sul sistema di attrezzaggio della macchina di misura. Il pallet è dotato di un microchip che serve per l’identificazione automatica dei tipi di pezzi caricati – matrici, punzoni o elettrodi –, quindi il software PC-DMIS EDM Preset & Measure provvede a riconoscere il pallet e a effettuare gli azzeramenti. A questo punto l’operatore rileva in modo manuale il riferimento iniziale X, Y e Z del primo particolare.

Le esatte posizioni dei rimanenti pezzi caricati sul pallet vengono rilevate automaticamente dalla macchina di misura a coordinate e i dati relativi agli scostamenti rispetto alla posizione teorica memorizzati e resi disponibili in rete a tutti i centri di lavoro, garantendo così la massima precisione nel processo di elettroerosione.

Niente pause per le macchine ad elettroerosione

„Grazie alla DEA GLOBAL possiamo far funzionare ininterrottamente i nostri centri per elettroerosione“, dice Lorenz Jordi, capo reparto alla Corvaglia Mould AG. „Il lavoro di messa a punto ora lo facciamo alla postazione di misura, mentre in precedenza eseguivamo la messa a punto direttamente sulla macchina per elettroerosione. Nel frattempo il sistema restava fermo e non potevamo lavorare i pezzi. I tempi non produttivi si hanno ora solo durante il caricamento dei pallet in macchina. Con le nuove macchine per elettroerosione automatiche e la nostra nuova macchina di misura abbiamo un aumento della produttività del 70%, di cui il 15% è attribuibile alla macchina di misura.“

.jpg?hash=8C97F3F4631B25E5B0B601E31C58DE91A188914E&h=214&w=400)

Guida operatore chiarissima

Elmar Deuer è entusiasta anche di PC-DMIS EDM Preset & Measure. L’interfaccia utente è facile e intuitiva, afferma Deuer. Il tecnico di Hexagon lo ha addestrato sul programma in due giorni e adesso Deuer può trasmettere le sue conoscenze in breve tempo ai suoi colleghi.

Tra i punti a favore della DEA GLOBAL con PC-DMIS EDM Preset & Measure vi è, non ultima, anche l’ampia esperienza di Hexagon Metrology nelle applicazioni di misura per la costruzione degli stampi.

In futuro 3D con CAD

Alla Corvaglia non si fermeranno alla semplice messa a punto con la DEA GLOBAL. Il Team sta già accarezzando l’idea di verificare la forma completa della cavità degli stampi con la macchina di misura tridimensionale. Peter Kistler dichiara: „Attualmente usiamo la DEA GLOBAL semplicemente per l’identificazione della posizione degli stampi per formatura. É prevista anche la misura di tutti gli utensili, che attualmente i nostri colleghi eseguono ancora in una sala metrologica separata su di un’altra macchina di misura. Ora vorremmo ampliare DEA GLOBAL con un modulo CAD, e sfruttare tutto il potenziale di questa macchina di misura a coordinate."

Un po’ di tecnologia Corvaglia è presente nelle bottiglie in PET vendute nel mondo: nel 20% dei casi queste hanno un tappo fabbricato con uno stampo Corvaglia. Romeo Corvaglia fondò l’azienda nel 1991. All’epoca l’azienda si occupava soltanto della progettazione di tappi e la loro formatura per iniezione. Dopo aver rilevato Kellenberger AG, azienda produttrice di stampi da fonderia, nel 1997 si compì il passo che trasformò l’azienda in produttore full service di tappi in PET.

.jpg?hash=CE52A2A73DECBAE55DDF0014CDB473AFC2FC89C9&h=345&w=329)

La specializzazione conta

L’azienda ha ampliato gradualmente le sue conoscenze nel proprio campo. Oggi Corvaglia è in grado di fornire un portafoglio completo di servizi nel settore dei tappi in plastica: dallo sviluppo e costruzione degli stampi per lo stampaggio a iniezione, fino alle relative forniture di servizi. „La nostra strategia consiste nell’offrire ai clienti davvero tutto in fatto di chiusure in plastica“, dice Peter Kistler, Production Manager alla Corvaglia Mould AG„. Con le nostre realizzazioni esercitiamo la nostra influenza anche sulla progettazione del collo della bottiglia. Lavoriamo costantemente per riuscire a rendere la produzione dei tappi ancora più economica, ad esempio progettandoli in modo che la produzione richieda una minore quantità di plastica.“

Stampi per uso intensivo

Sono le cifre ad esprimere le esigenze che gli stampi devono soddisfare: gli stampi Corvaglia che vengono impiegati nell’industria svizzera hanno una produzione giornaliera di circa 3 milioni di pezzi e devono prestare il loro servizio per un periodo da tre a cinque anni. Vi sono dalle 20.000 alle 30.000 bottiglie ogni ora che passano attraverso un impianto di riempimento. Un confronto: il tempo di ciclo nell’industria automobilistica è di circa 30 secondi. I tappi in PET sono un assoluto business nella produzione di massa per cui ciò che conta sono gli stampi fabbricati in modo preciso. Corvaglia realizza stampi con sistema modulare. Le strutture sono sempre simili. Ciò che cambia da una serie all’altra sono gli inserti dello stampo che vengono fabbricati per mezzo di tre macchine per elettroerosione a tuffo.

Esperti nell’attrezzaggio: la macchina di misura a coordinate

Il lavoro quotidiano degli stampisti in Corvaglia ruota attorno a matrice, punzone ed elettrodo. Prima che le matrici per la lavorazione arrivino alla macchina di elettroerosione, il team attrezza i pezzi per mezzo di una Macchina di Misura a Coordinate (CMM) della serie DEA GLOBAL Performance. La macchina offre corse di misura di 500 x 700 x 500 mm, e un errore di misura longitudinale volumetrico di 1,7 + L/333 micron. In fatto di precisione, DEA GLOBAL e macchine per erosione sono ugualmente forti. Con il sistema di compensazione termica CLIMA, la CMM misura in un campo di temperatura dai 16 ai 26 °C in modo costantemente preciso. Non ultimo, il software: PC-DMIS EDM Preset & Measure – un modulo software specializzato, sviluppato appositamente per questo tipo di applicazione.Inizialmente l’operatore carica i pezzi disposti su un pallet a matrice sul sistema di attrezzaggio della macchina di misura. Il pallet è dotato di un microchip che serve per l’identificazione automatica dei tipi di pezzi caricati – matrici, punzoni o elettrodi –, quindi il software PC-DMIS EDM Preset & Measure provvede a riconoscere il pallet e a effettuare gli azzeramenti. A questo punto l’operatore rileva in modo manuale il riferimento iniziale X, Y e Z del primo particolare.

Le esatte posizioni dei rimanenti pezzi caricati sul pallet vengono rilevate automaticamente dalla macchina di misura a coordinate e i dati relativi agli scostamenti rispetto alla posizione teorica memorizzati e resi disponibili in rete a tutti i centri di lavoro, garantendo così la massima precisione nel processo di elettroerosione.

Niente pause per le macchine ad elettroerosione

„Grazie alla DEA GLOBAL possiamo far funzionare ininterrottamente i nostri centri per elettroerosione“, dice Lorenz Jordi, capo reparto alla Corvaglia Mould AG. „Il lavoro di messa a punto ora lo facciamo alla postazione di misura, mentre in precedenza eseguivamo la messa a punto direttamente sulla macchina per elettroerosione. Nel frattempo il sistema restava fermo e non potevamo lavorare i pezzi. I tempi non produttivi si hanno ora solo durante il caricamento dei pallet in macchina. Con le nuove macchine per elettroerosione automatiche e la nostra nuova macchina di misura abbiamo un aumento della produttività del 70%, di cui il 15% è attribuibile alla macchina di misura.“.jpg?hash=8C97F3F4631B25E5B0B601E31C58DE91A188914E&h=214&w=400)

Automatico batte Manuale

Corvaglia non ha soltanto il vantaggio di una maggiore produttività, ma anche di una minor quota di errori nella messa a punto. “In precedenza avvitavamo i pezzi sui pallet, definivamo lo zero e misuravamo le coordinate di ciascun pezzo con una macchina di misura manuale, quindi inserivamo a mano la posizione dei singoli pezzi del pallet nel centro di elettroerosione“, dice Elmar Deuer, attrezzista alla Corvaglia. „Con DEA GLOBAL questo avviene automaticamente. I dati di scostamento vengono inoltrati in modo sicuro ai centri di lavoro e le elettroerosioni „sanno“ esattamente dove si trovano i pezzi. É sensazionale.“

Guida operatore chiarissima

Elmar Deuer è entusiasta anche di PC-DMIS EDM Preset & Measure. L’interfaccia utente è facile e intuitiva, afferma Deuer. Il tecnico di Hexagon lo ha addestrato sul programma in due giorni e adesso Deuer può trasmettere le sue conoscenze in breve tempo ai suoi colleghi.Tra i punti a favore della DEA GLOBAL con PC-DMIS EDM Preset & Measure vi è, non ultima, anche l’ampia esperienza di Hexagon Metrology nelle applicazioni di misura per la costruzione degli stampi.