Todo lo contrario a un cuello de botella: La técnica de medición de coordenadas en la fabricación de herramientas

Corvaglia - Suiza

Contacto

El Corvaglia Group con sede en Eschlikon, comuna del este de Suiza, tiene la práctica necesaria en el más estricto sentido de la palabra. La empresa está especializada en la fabricación de tapones y cierres de bajo precio para botellas de PET. La fabricación de herramientas en Corvaglia, junto al moldeo por inyección de plástico, es una de las actividades principales. Para que la fabricación de herramientas no se convierta en el cuello de botella, Corvaglia utiliza la tecnología de Hexagon Metrology: para el reglaje previo, el equipo utiliza una máquina de medición de coordenadas DEA GLOBAL con el software PC-DMIS. La ventaja: las instalaciones de electroerosión están permanentemente en servicio, puesto que los empleados preparan las piezas fuera de las instalaciones.

.jpg?hash=3892A424D82BFF81C88955BBE06C1637CA73998E&h=345&w=329) Una parte del saber hacer de Corvaglia está en el 20% de las botellas de PET mundiales: éstas llevan una tapa que ha sido fabricada con una herramienta Corvaglia. Romeo Corvaglia fundó la empresa en 1991. Por entonces, la empresa se dedicaba únicamente al diseño de cierres y moldes de inyección. Tras la adquisición de la empresa fabricante de moldes Kellenberger AG en 1997 se dio el paso necesario para convertirse en proveedor integral de cierres de PET.

Una parte del saber hacer de Corvaglia está en el 20% de las botellas de PET mundiales: éstas llevan una tapa que ha sido fabricada con una herramienta Corvaglia. Romeo Corvaglia fundó la empresa en 1991. Por entonces, la empresa se dedicaba únicamente al diseño de cierres y moldes de inyección. Tras la adquisición de la empresa fabricante de moldes Kellenberger AG en 1997 se dio el paso necesario para convertirse en proveedor integral de cierres de PET.

La cartera: un asunto redondo

La empresa ha ido ampliando sucesivamente su conocimiento en este campo. Actualmente, Corvaglia ofrece una amplia cartera de servicios entorno a los cierres de plástico: empezando desde el desarrollo y la fabricación de herramientas, pasando por el moldeo por inyección y hasta llegar a las prestaciones de servicio correspondientes. “Nuestra estrategia consiste en ofrecer al cliente todo lo necesario en lo que se refiere a los cierres de PET”, afirma Peter Kistler, Production Manager en Corvaglia Mould AG. “Incluso en el cuello de botella ejercemos influencia con nuestros desarrollos. Trabajamos permanentemente para que la producción de los cierres resulte cada vez más económica, p. ej., diseñando los cierres de modo que se necesite menos plástico para la producción”.

Herramientas en servicio permanente

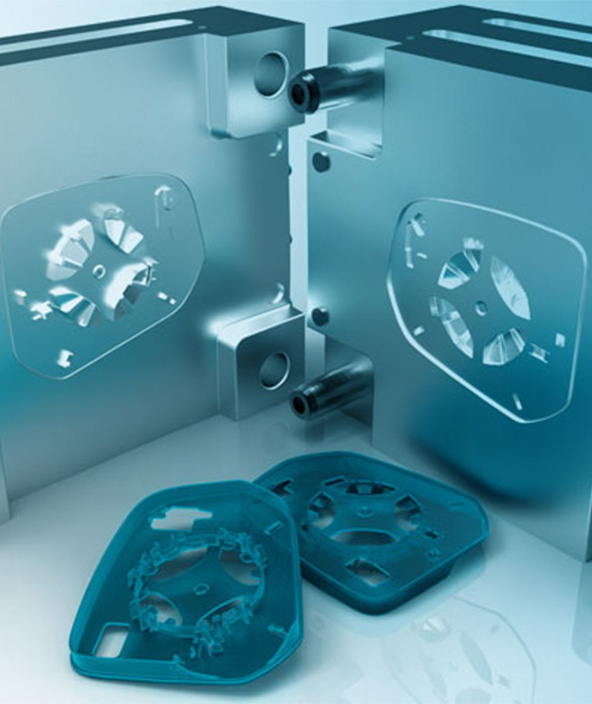

Los números manejados ponen de manifiesto las exigencias a las que son sometidas las herramientas Corvaglia: las que se utilizan en la industria suiza tienen una producción diaria de aprox. 3 millones de piezas y deben prestar su servicio de tres a cinco años. Por una instalación llenadora pasan de 20.000 a 30.000 botellas por hora. Una comparación: el tiempo de ciclo en la industria del automóvil se sitúa en aprox. 30 segundos. Los cierres de PET son una absoluta operación a gran escala, por la que la precisión en las herramientas fabricadas es imprescindible. En el tema de las herramientas, Corvaglia funciona con un sistema modular. Los moldes son siempre parecidos. Lo que cambia de un encargo a otro, son los insertos de molde, que se fabrican entre otros equipos con tres instalaciones de electroerosión.

Profesional para el reglaje previo: la máquina de medición de coordenadas

La actividad diaria en la fabricación de herramientas en Corvaglia gira entorno a matrices, núcleos y electrodos. Antes de que las matrices lleguen a la instalación de electroerosión para su mecanizado, el equipo prepara las piezas con ayuda de un máquina de medición de coordenadas (MMC) de la serie DEA GLOBAL Performance. La máquina de medición presenta un área de medición de 500 x 700 x 500 mm y un error de medición de longitudes volumétrico de 1,7 + L/333 micras. En cuestión de precisión, la DEA GLOBAL puede competir con las máquinas de electroerosión. Mediante el sistema de compensación de temperatura CLIMA, la MMC mide con precisión homogénea en un margen de temperatura de 16 a 26 grados Celsius. Para este sofisticado hardware también existe el software adecuado: PC-DMIS EDM Preset & Measure, se trata de un software adicional que ha sido desarrollado especialmente para el reglaje previo.Para el reglaje previo, los empleados colocan las piezas en su posición con un sistema de sujeción. El sistema de sujeción – ya sea equipado con matrices, núcleo o electrodo – dispone de un chip que sirve para la identificación. Se lee el chip y se determina el punto cero del palet con la máquina de medición. A continuación, el usuario introduce la trama del palet en el software PC-DMIS EDM Preset & Measure. En el modo manual, mediante captura de puntos aislados, los fabricantes de herramientas determinan las coordenadas X,Y, Z de la primera matriz. Los datos de relleno de las matrices restantes son calculados automáticamente por la máquina de medición de coordenadas. Los datos calculados se guardan. Cualquier máquina de mecanización tiene acceso a los datos de medición y se asegura así una electroerosión precisa.

.jpg?hash=B117C31F5405EE08F50741EBFDBE9C267290DE8C&h=214&w=400)

Sin pausa para las instalaciones de electroerosión

“Gracias a la DEA GLOBAL podemos dejar nuestras instalaciones de electroerosión en funcionamiento ininterrumpidamente”, afirma Lorenz Jordi, jefe de departamento en Corvaglia Mould AG. “El trabajo de preparación lo realizamos en el puesto de medición. Antes se realizaba directamente en la instalación de electroerosión. Y durante ese tiempo, la máquina permanecía inactiva y por tanto no productiva. Ahora, sólo se producen algunos tiempos muertos durante la carga de la máquina de electroerosión con los palets. Con nuestras nuevas instalaciones de electroerosión automatizadas en combinación con el equipo de medición hemos contabilizado un aumento en el rendimiento del 70%, el 15% del cual corresponde a la máquina de medición. “

Automático gana a manual

Corvaglia no sólo se beneficia de un mayor rendimiento, sino también de una menor cuota de error durante el reglaje previo. “Antes atornillábamos los matrices a los palets, se determinaba el punto cero con un equipo de medición manual, se medían las coordenadas de toda las matrices y se guardaba la posición de las matrices en la máquina de mecanización”, afirma Elmar Deuer, herramentista en Corvaglia. “Con la DEA GLOBAL esto se realiza automáticamente. Los datos de relleno se transmiten de modo seguro a las instalaciones de electroerosión y éstas “saben” con exactitud dónde se encuentran las piezas. Es sensacional”.

Guía de absoluta claridad para el usuario

PC-DMIS EDM Preset & Measure también a convencido a Elmar Deuer. La interfaz gráfica de usuario es fácilmente comprensible, afirma Deuer. El técnico de Hexagon Metrology le formó sobre el programa durante dos días. Ahora puede transmitir este conocimiento a sus compañeros en poco tiempo.

Entre las ventajas de la DEA GLOBAL con PC-DMIS EDM Preset & Measure se cuenta también la amplia experiencia de Hexagon Metrology en aplicaciones de medición para la fabricación de herramientas.

En el futuro 3D con CAD

Pero la DEA GLOBAL no se va a quedar sólo para actividades de reglaje previo en Corvaglia. El equipo ya coquetea con comprobar también la cavidades completas de la producción de herramientas con el equipo de medición 3D. Peter Kistler explica: “Por el momento solo utilizamos la DEA GLOBAL para la identificación de posición de los componentes de moldes. Pero también está planificada una medición de todas las herramientas que nuestros compañeros realizan actualmente en una sala de medición separada en otra máquina de medición. Queremos ampliar la DEA GLOBAL con un módulo CAD y aprovechar todo el potencial de esta máquina de medición de coordenadas”.