Alles andere als ein Bottleneck: Koordinatenmesstechnik im Werkzeugbau

Corvaglia - Schweiz

Kontakt

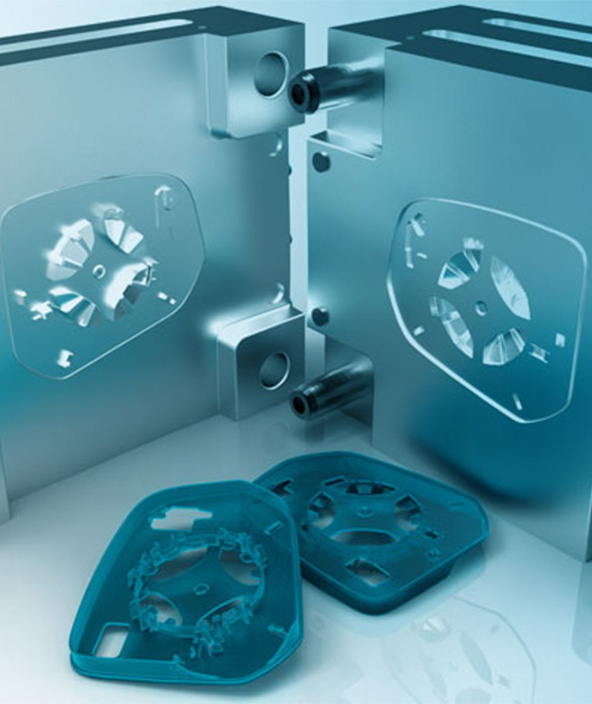

Die Corvaglia Group mit Sitz im ostschweizerischen Eschlikon hat im wahrsten Sinne des Wortes den Dreh raus. Das Unternehmen gilt als Spezialist für preisgünstige Kappen und Verschlüsse von PET-Flaschen. Der Werkzeugbau nimmt bei Corvaglia neben dem Kunststoffspritzgiessen eine der Hauptrollen ein. Damit der Werkzeugbau nicht zum Bottleneck wird, nutzt Corvaglia Technologie von Hexagon Metrology: Zum Voreinstellen setzt das Team ein Koordinatenmessgerät DEA GLOBAL mit der Software PC-DMIS ein. Der Vorteil: Die Erodieranlagen laufen nonstop, da die Mitarbeiter ausserhalb der Anlagen die Teile rüsten.

.jpg?hash=E58453A72307B7ECC52898F36561836DEE851939&h=345&w=329) Ein Stück Corvaglia-Know-how steckt in 20% der PET-Flaschen weltweit: Sie tragen einen Deckel, der mit einem Corvaglia-Werkzeug hergestellt wurde. Romeo Corvaglia gründete das Unternehmen 1991. Damals beschäftigte sich das Unternehmen lediglich mit dem Design von Verschlüssen und Spritzgiessformen. Nach der Übernahme des Gussformenherstellers Kellenberger AG 1997 vollzog man den Schritt zum Full-Service-Anbieter von PET-Verschlüssen.

Ein Stück Corvaglia-Know-how steckt in 20% der PET-Flaschen weltweit: Sie tragen einen Deckel, der mit einem Corvaglia-Werkzeug hergestellt wurde. Romeo Corvaglia gründete das Unternehmen 1991. Damals beschäftigte sich das Unternehmen lediglich mit dem Design von Verschlüssen und Spritzgiessformen. Nach der Übernahme des Gussformenherstellers Kellenberger AG 1997 vollzog man den Schritt zum Full-Service-Anbieter von PET-Verschlüssen.

Das Portfolio: eine runde Sache

Sein Wissen hat das Unternehmen in diesem Bereich sukzessive erweitert. Heute bietet Corvaglia ein komplettes Dienstleistungsportfolio rund um Kunststoff-Verschlüsse an: angefangen bei der Entwicklung und dem Werkzeugbau über den Spritzguss bis hin zu den passenden Serviceleistungen. „Unsere Strategie besteht darin, den Kunden von Grund auf alles in Sachen PET-Verschlüssen anzubieten“, sagt Peter Kistler, Production Manager bei der Corvaglia Mould AG. „Selbst auf den Flaschenhals nehmen wir mit unseren Entwicklungen Einfluss. Permanent arbeiten wir daran, die Produktion der Verschlüsse noch kostengünstiger zu gestalten, z. B. indem wir die Verschlüsse so auslegen, dass für die Produktion weniger Kunststoff benötigt wird.“

Werkzeuge im Dauereinsatz

Welchen Anforderungen die Werkzeuge ausgesetzt sind, führen die Zahlen vor Augen: Corvaglia-Werkzeuge, die in der Schweizer Industrie zum Einsatz kommen, haben einen Tagesausstoss von etwa 3 Millionen Stück und müssen drei bis fünf Jahre ihren Dienst erweisen. 20.000 bis 30.000 Flaschen laufen pro Stunde durch eine Abfüllanlage. Ein Vergleich: Die Taktzeit in der Automobilindustrie liegt bei etwa 30 Sekunden. PET-Verschlüsse sind ein absolutes Massengeschäft, genau gefertigte Werkzeuge daher das A und O. Bei den Werkzeugen arbeitet Corvaglia mit einem Baukasten-System. Die Aufbauten sind stets gleich. Was sich von Auftrag zu Auftrag ändert, sind die Formeinsätze, die unter anderem mithilfe von drei Senkerodieranlagen gefertigt werden.

Profi für’s Voreinstellen: das Koordinatenmessgerät

Um Matrize, Kern und Elektrode dreht sich das Tagesgeschäft der Werkzeugbauer bei Corvaglia. Bevor die Matrizen zur Bearbeitung in die Erodieranlage gelangen, rüstet das Team die Teile mithilfe eines Koordinatenmessgerätes (KMG) der Reihe DEA GLOBAL Performance. Die Messmaschine wartet mit einem Messbereich von 500 x 700 x 500 mm auf und einer volumetrischen Längenmessabweichung von 1,7 + L/333 Mikrometern. In Sachen Genauigkeit kann es die DEA GLOBAL mit den Erodiermaschinen aufnehmen. Durch das Temperaturkompensationssystem CLIMA misst das KMG in einem Temperaturbereich von 16 bis 26 Grad Celsius gleichbleibend genau. Zur Hardware gibt es die passende Software: PC-DMIS EDM Preset & Measure – ein Software-Add-on, das eigens für das Voreinstellen entwickelt wurde.

Zum Voreinstellen bringen die Mitarbeiter die Teile mit einem Spannsystem in Position. Das Spannsystem – sei es mit Matrizen, Kern oder Elektrode bestückt – verfügt über einen Chip, der zur Identifikation dient. Der Chip wird eingelesen und der Nullpunkt der Palette mit der Messmaschine bestimmt. Danach gibt der Anwender das Raster der Palette in die Software PC-DMIS EDM Preset & Measure ein. Im manuellen Modus per Einzelpunktaufnahme bestimmen die Werkzeugbauer mit dem Messsystem die X-Y-Z-Koordinaten der ersten Matrize. Die Versatzdaten der restlichen Matrizen ermittelt das Koordinatenmessgerät automatisch. Die ermittelten Daten werden gespeichert. Jede Bearbeitungsmaschine hat Zugriff auf die Messdaten und eine genaue Elektroerosion ist gesichert.

.jpg?hash=1602DA428F6D8EF7A880820C9FE7710C5886A0CC&h=214&w=400)

Keine Verschnaufpause für Erodieranlagen

"Dank der DEA GLOBAL können wir unsere Erodieranlagen ununterbrochen laufen lassen“, sagt Lorenz Jordi, Abteilungsleiter bei der Corvaglia Mould AG. „Die Rüstarbeit erledigen wir jetzt am Messplatz. Zuvor haben wir direkt an der Erodieranlage gerüstet. Währenddessen stand die Spindel still und wir konnten nicht erodieren. Nebenzeiten entstehen nun nur noch durch die Beladung der Erodiermaschine mit den Paletten. Wir verbuchen mit unseren neuen automatisierten Erodieranlagen in Kombination mit dem Messgerät ein Durchsatz-Plus von 70% wobei 15% davon auf die Messmaschine entfallen.“

Automatisch schlägt manuell

Corvaglia profitiert nicht nur von einem höheren Durchsatz, sondern auch von einer geringeren Fehlerquote beim Voreinstellen. „Vorher haben wir die Matrizen auf die Paletten geschraubt, den Nullpunkt mit einem manuellen Messgerät bestimmt, die Koordinaten von jeder Matrize gemessen und die Position der Matrizen in die Bearbeitungsmaschine eingelesen“, sagt Elmar Deuer, Werkzeugmacher bei Corvaglia. „Mit der DEA GLOBAL erfolgt das automatisch. Die Versatzdaten werden sicher an die Erodieranlagen weitergeleitet und die Anlagen „wissen“ genau, wo die Teile liegen. Das ist sensationell.“

Glasklare Bedienerführung

Überzeugt ist Elmar Deuer auch von PC-DMIS EDM Preset & Measure. Die grafische Benutzeroberfläche sei leicht verständlich, so Deuer. Der Techniker von Hexagon habe ihn zwei Tage lang auf das Programm geschult. Seinen Kollegen könne er nun dieses Wissen in kurzer Zeit weitergeben.

Zu den Punkten, die für die DEA GLOBAL mit PC-DMIS EDM Preset & Measure sprachen, zählte nicht zuletzt auch die weitreichende Erfahrung von Hexagon bei Messanwendungen im Werkzeugbau.

In Zukunft 3D mit CAD

Beim Voreinstellen allein soll es für die DEA GLOBAL bei Corvaglia nicht bleiben. Das Team liebäugelt bereits damit, auch komplette Werkzeuge aus der Werkzeugproduktion mit dem 3D-fähigen Messgerät zu prüfen. Peter Kistler erklärt: „Momentan nutzen wir die DEA GLOBAL lediglich für die Positionsidentifikation der Formeinbauteile. Geplant ist aber auch eine Messung der ganzen Werkzeuge, die unsere Kollegen zurzeit noch in einem separaten Messraum auf einer anderen Messmaschine erledigen. Wir möchten die DEA GLOBAL jetzt mit einem CAD-Modul erweitern und das ganze Potenzial dieses Koordinatenmessgerätes ausschöpfen.“