Con Presetting Laser Più Veloci E Precisi

Ballerstedt GmbH - Germania.

Contattateci

La nota azienda Ballerstedt, specializzata nello

stampaggio a iniezione di materie plastiche, utilizza

nella realizzazione dei propri stampi i tastatori e il

software Form Inspect di m&h. Gli inserti possono

essere ora prodotti su misura e semplicemente in

modo interscambiabile,riducendo così i tempi di

inattività e aumentando la produttività.

Nelle dirette vicinanze di Amburgo si trova la città

di Reinbek dove risiede la ditta Ballerstedt, una

grande azienda specializzata nello stampaggio a

iniezione di materie plastiche con una propria

produzione di stampi.

Per più di 50 anni, la ditta ha acquisito cognizioni tecniche e una clientela fissa proveniente dai settori dell’industria del tabacco, dell’ingegneria biomedica, della tecnica della sicurezza e della costruzione di macchinari ed impianti. Per quest’ampia gamma di applica-zioni si stampano ad iniezione pezzi in plastica dal peso di 1,5 g fino a 2 kg. Lo stampaggio ad iniezione di multicomponenti, il sovrastampaggio di inserti ed anche l’applicazione di espanso rientrano tra le attività quotidiane di quest’azienda con sede situata non lontano dalla costa del mare del Nord.

Per più di 50 anni, la ditta ha acquisito cognizioni tecniche e una clientela fissa proveniente dai settori dell’industria del tabacco, dell’ingegneria biomedica, della tecnica della sicurezza e della costruzione di macchinari ed impianti. Per quest’ampia gamma di applica-zioni si stampano ad iniezione pezzi in plastica dal peso di 1,5 g fino a 2 kg. Lo stampaggio ad iniezione di multicomponenti, il sovrastampaggio di inserti ed anche l’applicazione di espanso rientrano tra le attività quotidiane di quest’azienda con sede situata non lontano dalla costa del mare del Nord.

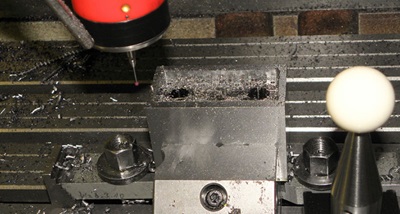

La produzione di stampi in proprio non significa solo realizzare degli stampi. Ballerstedt, infatti, è in grado di offrire ai propri clienti tutta una catena di servizi: dalla costruzione dei pezzi in funzione dello stampo fino al componente finito o ai componenti assemblati pronti per il montaggio. Per mettere in atto queste competenze, la produzione di stampi è attrezzata con macchine per l’elettroerosione a filo e centri di lavoro. Con il moderno software di programmazione e i nuovi utensili, la parte dedicata all’elettroerosione a filo diminuisce sempre più. Inoltre viene sempre più utilizzata la fresatura con tagliente in metallo duro. “Oggi eseguiamo più fresature di precisione rispetto al passato ed utilizziamo molto meno gli elettrodi” afferma Jürgen Kätzel, direttore del reparto dedicato alla costruzione di utensili presso Ballerstedt, soddisfatto non solo per il tempo guadagnato e i costi ridotti ma anche per la durata più lunga degli stampi.

Già da circa 10 anni, sul centro di lavoro viene impiegato un tastatore con trasmissione ad infrarossi di m&h. “Non si è ancora rotto e non si è mai verificata una collisione”, così Kätzel ha parole di apprezzamento per l’ottima qualità di m&h e la cautela con cui lavorano i suoi operatori.

Già da circa 10 anni, sul centro di lavoro viene impiegato un tastatore con trasmissione ad infrarossi di m&h. “Non si è ancora rotto e non si è mai verificata una collisione”, così Kätzel ha parole di apprezzamento per l’ottima qualità di m&h e la cautela con cui lavorano i suoi operatori.

Fin qui tutto bene, finché alla ditta Ballerstedt venne proposta la realizzazione di un progetto per un cliente del settore medico. Dovevano essere prodotti modelli anatomici in plastica di crani, il più possibile simili alla realtà, comprese le strutture interne delle ossa e della cartilagine da utilizzare nelle discussioni dei chirurghi prima delle operazioni e per altri studi di anatomia. Per fare ciò era necessario inserire nello stampo e nel suo estrattore superfici e strutture modellate liberamente. Per rendere queste strutture complesse pronte per la produzione in serie e per salvaguardare la sicurezza dei processi nella macchina di stampaggio a iniezione, fu necessario realizzare gli inserti dello stampo e un grande estrattore in gusci galvanici. Cambiando un inserto, ogni nuovo guscio galvanico doveva potersi adattare subito correttamente, come quello precedente. Non ci si riferiva in tal caso alla parte liscia dello stampo ma alla parte interna dello stampo fortemente strutturata, costituita quasi completamente da superfici modellate liberamente. Il controllo finale poteva essere eseguito su una macchina di misura, ma in caso di scostamenti delle superfici non si poteva rielaborare il pezzo senza creare ulteriori imprecisioni. Una riproducibilità affidabile sembrava impossibile.

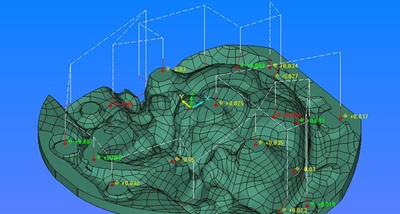

Dopo aver letto la relazione di un utilizzatore pubblicata sulla stampa specializzata, Jürgen Kätzel si informò in modo mirato sul software 3D Form Inspect di m&h. Con questo software si possono, infatti,

confrontare i dati CAD di una costruzione con i valori reali del pezzo nella macchina. Per fare ciò viene generato nel software 3D Form Inspect, sulla base della costruzione CAD, un modello di superficie del pezzo, sul quale i punti da misurare possono essere già inseriti nella costruzione oppure fissati con un clic del mouse.

Dopo aver letto la relazione di un utilizzatore pubblicata sulla stampa specializzata, Jürgen Kätzel si informò in modo mirato sul software 3D Form Inspect di m&h. Con questo software si possono, infatti,

confrontare i dati CAD di una costruzione con i valori reali del pezzo nella macchina. Per fare ciò viene generato nel software 3D Form Inspect, sulla base della costruzione CAD, un modello di superficie del pezzo, sul quale i punti da misurare possono essere già inseriti nella costruzione oppure fissati con un clic del mouse.

Con un secondo clic viene poi assegnata ad ogni punto di misurazione la funzione di misura desiderata. Il software genera automaticamente, secondo la funzione di misura, i rispettivi punti opposti e il programma di traslazione per la macchina. Con una simulazione sullo schermo viene esaminata la fattibilità delle misurazioni desiderate e considerate le possibilità di collisione tra il tastatore utilizzato ed il pezzo. I punti raggiungibili che presentano rischi di collisione vengono marcati in modo chiaro ed esclusi dal programma. “Questa è una buona cosa. Ci permette di operare con un grado elevato di sicurezza“, conferma Kätzel senza mezzi termini.

Il programma generato in questo modo viene trasmesso alla macchina per essere poi là richiamato ed elaborato come ogni altro programma di lavorazione . All’inizio del programma di misura, il tastatore viene calibrato brevemente su una sfera di ceramica situata nell’area di lavoro. In tal modo vengono rilevati errori latenti, dovuti alla dilatazione termica o ad altri fattori di influenza della macchina, e inclusi nel calcolo dei valori di misurazione. Grazie a questo procedimento brevettato per m&h, si hanno in ogni momento valori di misurazione ripetibili e affidabili che corrispondono a quelli rilevabili con macchine di misura.

Ne vale sicuramente la pena

e l’investimento fatto

è ammortizzato velocemente

Questi valori di misurazione vengono poi protocollati dal controllo macchina in un nuovo programma e sono subito visibili sullo schermo del computer. Essi possono essere stampati in forma di protocollo in qualunque momento o trasmessi ad un computer superiore. “Finalmente posso controllare direttamente le dimensioni di fresatura e so che cosa ho veramente fresato“, Kätzel accoglie con soddisfazione questo riscontro diretto del personale. “Ora posso controllare la mia precisione, anche con le superfici a forma libera e posso produrre con una riproducibilità del risultato. Sostituendo semplicemente gli inserti per il trattamento galvanico, la produzione può continuare senza interruzioni, anche nel caso di difficili modelli anatomici. Prima non era possibile“.

Il ciclo di funzionamento e la produttività hanno potuto rapidamente beneficiare di altri effetti positivi. Così, ad esempio, si sono ridotti notevolmente i tempi di aggiustaggio. La mancanza di precisione di forma di alcuni utensili di fresatura e l’allontanamento dell’utensile durante la lavorazione causano scostamenti sulle superfici e rendono necessario un lavoro di rifinitura parziale di tali superfici. La rifinitura può essere ora realizzata subito, direttamente nello stesso serraggio. La scelta degli utensili avviene sempre più secondo criteri diversi da quelli precedenti. Ora, da Ballerstedt, vengono fresate a dimensione zero anche le linee di divisione negli stampi, ove è possibile. La misura con 3D Form Inspect permette il controllo immediato della precisione dimensionale reale.

l lavoro di rifinitura si esegue eventualmente in un secondo momento con la macchina. “Questo modo di lavorare ci permette di risparmiare molto tempo e di ottimizzare notevolmente la precisione e la qualità, specialmente per quanto riguarda le superfici a forma libera”, afferma Jürgen Kätzel. “Recentemente abbiamo fresato 32 estrattori e tutti erano esattamente uguali! Gli inserti doppi disponibili possono essere ora semplicemente sostituiti e la produzione va avanti“.

l lavoro di rifinitura si esegue eventualmente in un secondo momento con la macchina. “Questo modo di lavorare ci permette di risparmiare molto tempo e di ottimizzare notevolmente la precisione e la qualità, specialmente per quanto riguarda le superfici a forma libera”, afferma Jürgen Kätzel. “Recentemente abbiamo fresato 32 estrattori e tutti erano esattamente uguali! Gli inserti doppi disponibili possono essere ora semplicemente sostituiti e la produzione va avanti“.

Questo modo di procedere presenta un altro vantaggio.

Per motivi di costi e di capacità, anche Ballerstedt utilizza in parte stampi di altri costruttori, per i quali Jürgen Kätzel, in qualità di direttore del reparto dedicato alla costruzione di utensili, si assume la responsabilità nel ciclo di funzionamento. Anche in tali stampi si verificano ripetutamente scostamenti. “Filetti e linee di divisione sono spesso imprecisi“, ricorda Kätzel. “Da tempo controllo ogni nuovo stampo sulla macchina ed eseguo nuove misure con m&h. Così ho un controllo veloce e posso eventualmente effettuare subito le correzioni“.

Questo modo di procedere presenta un altro vantaggio.

Per motivi di costi e di capacità, anche Ballerstedt utilizza in parte stampi di altri costruttori, per i quali Jürgen Kätzel, in qualità di direttore del reparto dedicato alla costruzione di utensili, si assume la responsabilità nel ciclo di funzionamento. Anche in tali stampi si verificano ripetutamente scostamenti. “Filetti e linee di divisione sono spesso imprecisi“, ricorda Kätzel. “Da tempo controllo ogni nuovo stampo sulla macchina ed eseguo nuove misure con m&h. Così ho un controllo veloce e posso eventualmente effettuare subito le correzioni“.

Anche la ditta Ballerstedt si rende conto che, aumentando l’utilizzo di sistemi di costruzione CAD 3D, gli stampi e le linee di divisione diventano sempre più complessi. Ancora più importante è perciò il controllo immediato, come avviene con 3D Form Inspect, direttamente nel serraggio della macchina. L’uso del software è descritto dagli operatori di Ballerstedt come quasi intuitivo e di facile uso. “Ne vale sicuramente la pena e l’investimento fatto è ammortizzato velocemente“ afferma Jürgen Kätzel. Per poi aggiungere: “Sembra forse un po’ banale ma io non posso più fare a meno di misurare direttamente nella macchina“.