Ohne geht es nicht mehr

Ballerstedt GmbH - Deutschland.

Kontakt

Der renommierte Kunststoffspritzgießer Ballerstedt

setzt im eigenen Formenbau Messtaster und 3D Form

Inspect Software von m&h ein. Formeinsätze können

nun passgenau und einfach austauschbar gefertigt

werden. Das verkürzt Stillstandszeiten und hebt die

Produktivität.

Unmittelbar angrenzend an Hamburg liegt der Ort

Reinbek, wo die Firma Ballerstedt eine große Kunststoffspritzerei

mit eigenem Formenbau betreibt.

Über 50 Jahre hinweg hat man sich dort Know-how

und treue Kunden aus den Bereichen Tabakindustrie,

Medizintechnik, Sicherheitstechnik, Maschinen- und

Anlagenbau und anderen erarbeitet. Für dieses breite Feld von Anwendungen spritzt man Kunststoffteile

mit 1,5 g bis zu 2 kg Gewicht. Mehrkomponenten-

Spritzguss, das Umspritzen von Einlegeteilen und auch

das Schäumen gehören zum täglichen Geschäft an der

Waterkant.

Über 50 Jahre hinweg hat man sich dort Know-how

und treue Kunden aus den Bereichen Tabakindustrie,

Medizintechnik, Sicherheitstechnik, Maschinen- und

Anlagenbau und anderen erarbeitet. Für dieses breite Feld von Anwendungen spritzt man Kunststoffteile

mit 1,5 g bis zu 2 kg Gewicht. Mehrkomponenten-

Spritzguss, das Umspritzen von Einlegeteilen und auch

das Schäumen gehören zum täglichen Geschäft an der

Waterkant.

Der eigene Formenbau erstellt nicht nur die Formen selbst.

Vielmehr kann Ballerstedt seinen Kunden die ganze Dienstleistungskette

von der Form-gerechten Teilekonstruktion

bis hin zum fertigen Bauteil oder der einbaufertig

montierten Komponente anbieten. Um dieses Know-How

umzusetzen, ist der eigene Formenbau mit Funkenerosion

und Bearbeitungszentren ausgestattet. Mit moderner

Programmierungssoftware und neuen Werkzeugen nimmt

der Anteil der Funkenerosion aber immer weiter ab. Zudem

wird mehr und mehr hartgefräst. „Wir fräsen heute vielmehr

fertig als früher und benötigen viel weniger Elektroden“,

freut sich Jürgen Kätzel, Leiter Werkzeugbau bei Ballerstedt,

nicht nur über die gewonnene Zeit und geringere Kosten,

sondern auch über höhere Standzeiten der Formen.

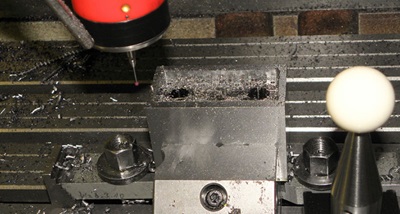

Schon seit etwa 10 Jahren ist auf dem Bearbeitungszentrum

ein Messtaster mit Infrarot-Signalübertragung von m&h

im Einsatz. „Der war noch nie kaputt und wir sind noch nie

Kollision gefahren“, zeigt sich Kätzel zufrieden über die

gute Qualität von m&h und die Vorsicht seiner Bediener.

Schon seit etwa 10 Jahren ist auf dem Bearbeitungszentrum

ein Messtaster mit Infrarot-Signalübertragung von m&h

im Einsatz. „Der war noch nie kaputt und wir sind noch nie

Kollision gefahren“, zeigt sich Kätzel zufrieden über die

gute Qualität von m&h und die Vorsicht seiner Bediener.

Soweit so gut, bis ein Projekt für einen Kunden aus der

Medizinsparte an die Firma Ballerstedt herangetragen

wurde. Es sollten naturnahe anatomische Modelle

von Schädeln, samt Innenstrukturen der Knochen und

Knorpel, aus Kunststoff hergestellt werden, wie sie für

Operationsvorbesprechungen und andere anatomische

Studien gebraucht werden. Dazu war es notwendig,

völlig frei geformte Flächen und Strukturen in die Form

und deren Schieber einzupassen. Um diese komplizierte

Struktur serienreif und in der Kunststoffspritzmaschine

prozesssicher zu machen, sollten die Formeinsätze der

Form und ein großer Schieber in Galvanoschalen erstellt

werden. Beim Wechsel eines Einsatzes muss dann allerdings

jede neue Galvanoschale sofort wieder genauso sitzen, wie

die Vorherige. Das aber nicht bezogen auf die glatte Seite der

Form, sondern auf die stark strukturierte Forminnenseite,

die nahezu vollständig aus frei geformten Flächen besteht.

Zwar könnte man die Endkontrolle auf einer Messmaschine

durchführen, bei Abweichungen der Flächen kann das

Werkstück aber nicht wieder aufgenommen werden, ohne

zusätzliche Ungenauigkeiten zu kreieren. Eine verlässliche

Reproduzierbarkeit schien unmöglich.

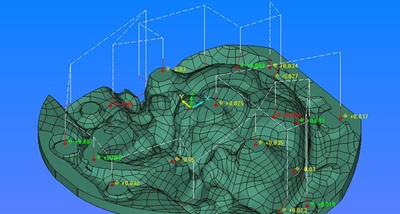

Angeregt von einem Anwenderbericht in der Fachpresse hat

sich Jürgen Kätzel dann aber gezielt über die Software 3D

Form Inspect von m&h informiert. Mit dieser Software kann

er die CAD-Daten einer Konstruktion mit den tatsächlichen

Istwerten des Werkstückes in der Maschine vergleichen.

Dazu wird in der Software 3D Form Inspect auf Basis der

CAD-Konstruktion ein Flächenmodell des Werkstückes

erzeugt, auf dem mit einem Mausklick oder bereits in

der Konstruktion eingearbeitet zu messende Punkte

festgelegt werden.

Angeregt von einem Anwenderbericht in der Fachpresse hat

sich Jürgen Kätzel dann aber gezielt über die Software 3D

Form Inspect von m&h informiert. Mit dieser Software kann

er die CAD-Daten einer Konstruktion mit den tatsächlichen

Istwerten des Werkstückes in der Maschine vergleichen.

Dazu wird in der Software 3D Form Inspect auf Basis der

CAD-Konstruktion ein Flächenmodell des Werkstückes

erzeugt, auf dem mit einem Mausklick oder bereits in

der Konstruktion eingearbeitet zu messende Punkte

festgelegt werden.

Mit einem weiteren Klick wird jedem

Messpunkt die gewünschte Messfunktion zugeteilt. Die

Software generiert je nach Messfunktion automatisch

zugehörige Gegenpunkte und das Verfahrprogramm für die

Maschine. Mit einer Bildschirmsimulation wird die Machbarkeit

aller gewünschten Messungen geprüft und eine

Kollisionsbetrachtung des einzusetzenden Messtasters

mit dem Werkstück vorgenommen. Nicht kollisionsfrei

erreichbare Punkte werden deutlich markiert und aus dem

Programm ausgeschlossen. „Das ist eine gute Sache. Die

gibt uns eine hohe Sicherheit“, bestätigt

Kätzel unumwunden.

Das so generierte Programm wird an die Maschine

übertragen und dort wie jedes andere Bearbeitungsprogramm

aufgerufen und abgearbeitet. Zu Beginn des

Messprogrammes wird der Taster an einer Keramikkugel

im Arbeitsraum kurz kalibriert. Damit werden latente

Fehler durch Wärmeausdehnung oder andere

Maschineneinflüsse erfasst und in die Berechnung der

Messwerte einbezogen. Durch dieses, für m&h patentierte Verfahren entstehen

jederzeit wiederholbare und verlässliche Messwerte,

die denen auf Messmaschinen entsprechen. In einem

neuen Programm werden diese Messwerte dann von der

Maschinensteuerung protokolliert und können sofort

am Computerbildschirm sichtbar gemacht werden. Sie

können jederzeit als Protokoll ausgedruckt oder an einen

übergeordneten Rechner weitergegeben werden.

Diese Sache lohnt sich in

jedem Fall und macht sich

schnell bezahlt

„Endlich habe ich eine direkte Kontrolle der Fräsmaße und

weiß was ich wirklich gefräst habe“, freut sich Kätzel über

die direkte Rückmeldung. „Nun habe ich Kontrolle über

meine Genauigkeit, auch bei Freiformflächen, und kann

reproduzierbar fertigen. Seitdem kann ich die Galvano-

Einsätze einfach tauschen und die Produktion geht sofort

weiter. Sogar bei den schwierigen anatomischen Modellen.

Das war vorher nicht möglich.“

Schnell zeigten sich weitere positive Auswirkungen

auf den Betriebsablauf und die Produktivität. So sind

beispielsweise die Tuschierzeiten erheblich gesunken.

Mangelnde Formgenauigkeit mancher Fräswerkzeuge und

Werkzeugabdrängung während der Bearbeitung führen

zu Abweichungen an den Flächen und machen partielle Nacharbeit der jeweiligen Flächen notwendig. Das kann nun

unmittelbar und noch in gleicher Aufspannung erfolgen.

Die Auswahl der Werkzeuge erfolgt zunehmend nach

anderen Kriterien als zuvor. Auch Trennebenen in den

Formen werden bei Ballerstedt nun, wo immer möglich,

fertig gefräst. Das Messen mit 3D Form Inspect ermöglicht

die unmittelbare Kontrolle der tatsächlichen Maßhaltigkeit.

Dann wird gegebenenfalls maschinell nachgearbeitet.

„Das spart unheimlich Zeit und in der Genauigkeit und

Qualität haben wir gewaltig zugelegt, besonders bei den

Freiformflächen“, sagt Jürgen Kätzel. „Kürzlich haben

wir 32 Schieber gefräst, und alle waren genau gleich!

Doppelt vorhandene Formeinsätze können jetzt einfach

ausgetauscht werden und weiter geht’s.“

„Das spart unheimlich Zeit und in der Genauigkeit und

Qualität haben wir gewaltig zugelegt, besonders bei den

Freiformflächen“, sagt Jürgen Kätzel. „Kürzlich haben

wir 32 Schieber gefräst, und alle waren genau gleich!

Doppelt vorhandene Formeinsätze können jetzt einfach

ausgetauscht werden und weiter geht’s.“

Und dann ergibt sich da noch was: Aus Kosten- und

Kapazitätsgründen arbeitet auch Ballerstedt zu einem

gewissen Teil mit Formen von anderen Formenbauern, für

die Jürgen Kätzel als Leiter Werkzeugbau dann ebenfalls

die Verantwortung im Betriebsablauf übernimmt. Auch bei

solchen Formen gibt es immer wieder mal Abweichungen.

„Gewinde und Trennungen sind öfter mal nicht passgenau“,

berichtet Kätzel. „Seit geraumer Zeit nehme ich jede neue

Form erst mal auf die Maschine und messe mit m&h nach.

So habe ich eine schnelle Kontrolle und kann gegebenenfalls

sofort korrigieren.“

Und dann ergibt sich da noch was: Aus Kosten- und

Kapazitätsgründen arbeitet auch Ballerstedt zu einem

gewissen Teil mit Formen von anderen Formenbauern, für

die Jürgen Kätzel als Leiter Werkzeugbau dann ebenfalls

die Verantwortung im Betriebsablauf übernimmt. Auch bei

solchen Formen gibt es immer wieder mal Abweichungen.

„Gewinde und Trennungen sind öfter mal nicht passgenau“,

berichtet Kätzel. „Seit geraumer Zeit nehme ich jede neue

Form erst mal auf die Maschine und messe mit m&h nach.

So habe ich eine schnelle Kontrolle und kann gegebenenfalls

sofort korrigieren.“

Auch bei Ballerstedt macht man die Erfahrung, dass mit

zunehmender Verwendung von 3D-CAD-Konstruktionssystemen

die Formen und Formtrennungen immer

komplizierter werden. Umso wichtiger ist die unmittelbare

Kontrolle, wie sie mit 3D Form Inspect noch in der

Aufspannung in der Maschine möglich ist. Der Umgang mit

der Software von beschreibt man bei Ballerstedt als nahezu

selbsterklärend und völlig unproblematisch. „Diese Sache

lohnt sich in jedem Fall und macht sich schnell bezahlt“

berichtet Jürgen Kätzel. Um dann anzufügen: „Es klingt

wahrscheinlich sehr banal, aber ich kann ohne das Messen

in der Maschine nicht mehr leben.“