Comprobación de las palas del rotor en IWES

Control innovador de la vida útil con la tecnología de medición de AICON

Contacto

Fundado en 2009 en Bremerhaven (Alemania), el Instituto Fraunhofer de Energía Eólica y Tecnología Sistémica de Energía (IWES, por sus siglas en inglés) está especializado en proyectos de investigación relativos a las energías renovables. Desde 2011, IWES se beneficia del sistema de medición óptica MoveInspect HF de AICON, el cual le permite controlar los resultados a tiempo real incluso en largos períodos de pruebas y le ofrece grandes ventajas en comparación con los comunes potenciómetros de tracción por cable.

"Better Blade" – un proyecto para un método de prueba innovador

Las predicciones fiables respecto a la durabilidad son indispensables, especialmente en las palas de rotor en las estaciones de energía eólica. ¿Cuándo se fatigan las palas del rotor? ¿Cuándo son visibles los defectos de material? El comportamiento de las palas respecto a la fatiga, es decir, el inicio y crecimiento de defectos estructurales, debe evaluarse antes de poner el sistema en funcionamiento. Para mejorar el procedimiento de evaluación para la certificación de las palas del rotor, el Centro de Palas de Rotor de IWES estableció el proyecto "Better Blade" bajo la responsabilidad del Dr. Arno van Wingerde.

Falko Bürkner, director del proyecto de la evaluación de las palas de rotor, resume los objetivos del proyecto "Better Blade" como sigue: "Los métodos de medición empleados hasta ahora ya no son aptos para la última generación de estaciones de energía eólica. Para optimizar la precisión necesaria, hemos analizado todo el proceso, con lo que hemos identificado los potenciómetros de tracción por cable como el punto más débil. A partir de una longitud de cuerda determinada aumenta el tiempo de respuesta de la tracción del cable, de forma que resulta imposible controlar los cambios bruscos de carga dinámica con la precisión necesaria. Será indispensable reemplazar esta configuración por un sistema de medición óptica en 3D que no comprometa ningún acoplamiento entre el propio dispositivo y la muestra."

Falko Bürkner, director del proyecto de la evaluación de las palas de rotor, resume los objetivos del proyecto "Better Blade" como sigue: "Los métodos de medición empleados hasta ahora ya no son aptos para la última generación de estaciones de energía eólica. Para optimizar la precisión necesaria, hemos analizado todo el proceso, con lo que hemos identificado los potenciómetros de tracción por cable como el punto más débil. A partir de una longitud de cuerda determinada aumenta el tiempo de respuesta de la tracción del cable, de forma que resulta imposible controlar los cambios bruscos de carga dinámica con la precisión necesaria. Será indispensable reemplazar esta configuración por un sistema de medición óptica en 3D que no comprometa ningún acoplamiento entre el propio dispositivo y la muestra."

Se examinó cuidadosamente el sistema óptico MoveInspect HF para esta aplicación y se probó que puede dar resultados muy precisos a tiempo real, independientemente del desplazamiento actual de la pala.

Requisitos del sistema de medición tridimensional

Pero MoveInspect HF debía cumplir más requisitos. El equipo del Dr. Arno van Wingerde realizó un catálogo detallado de los requisitos que debía cumplir el sistema respecto a precisión y a las situaciones relacionadas con las pruebas:

1. Pruebas de carga estática

1. Pruebas de carga estática

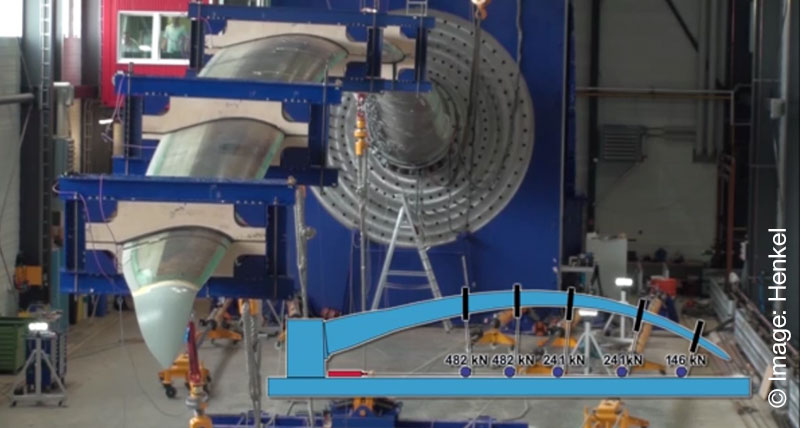

En principio, esta especificación no describe una única prueba, sino una serie de pruebas estáticas individuales. Antes de someter a la pala al procedimiento, esta se atornillará a un bloque de hormigón armado. La carga se induce en forma de movimiento vertical hacia abajo mediante cilindros hidráulicos, cuerdas y poleas de desviación. El rango de desviación es de 1 a 20 m con una breve parada en varias posiciones distintas. La tarea del sistema de medición es rastrear la posición actual en el espacio y transmitir las coordenadas tridimensionales a la unidad central de procesamiento de datos mediante un bus CAN. Lo más importante es, además de la precisión necesaria, el gran número de puntos que hay que supervisar simultáneamente durante un largo período de tiempo.

2. Pruebas de carga cíclica

A lo largo de su vida útil, las palas del rotor estarán sometidas a millones de ciclos de cambios de carga con amplitudes variables. Pero para las pruebas se aplicará una amplitud constante, excitando frecuentemente a la pala con su frecuencia natural en la dirección del impacto o de giro. También se realiza una prueba biaxial, con excitación paralela en ambas direcciones. En ambos casos, las cargas se transmiten con un único cilindro hidráulico colocado en el centro de la pala.

Hay que detectar los valores de forma sincrónica y transferirlos a la unidad central de procesamiento de datos a tiempo real.

3. Requisitos generales:

- Deformación detectable: hasta 20 m

- Frecuencia de datos: > 100 hertzios, posible medición a tiempo real

- Precisión: < 2 mm, en función del tamaño del objeto

- Período de grabación: ilimitado

- Configuración de la unidad: sistema móvil

¡MoveInspect HF cumple todos los requisitos!

El examen de MoveInspect HF fue un éxito abrumador para AICON. Al equipo de IWES no solo le convenció la idoneidad para esta aplicación en concreto, sino también la eficiencia y la densidad de los datos obtenidos. AICON se alegró de recibir el pedido correspondiente a principios de 2011.

Falko Bürkner aclara las ventajas del sistema: "Nos sorprendió el ahorro de costes que posibilitaba MoveInspect HF. En comparación con nuestros antiguos sistemas de medición, los potenciómetros de tracción por cable, el tiempo requerido para la instalación para cada prueba nueva era de 30 minutos menos. Gracias a esto también hemos reducido el coste de personal, ya que cada vez se necesitan muchos empleados. Además, ya no es necesario convertir los desplazamientos obtenidos. Nuestro nuevo MoveInspect HD muestra los resultados directamente en un sistema rectangular de coordenadas, acelerando considerablemente el análisis."

MoveInspect HF también ha superado todas las expectativas respecto a la densidad de datos. Falko Bürkner confirma: "Algunos de los datos detectados por el sistema de AICON no estaban disponibles hasta ahora. Los clásicos potenciómetros de tracción por cuerda no podían evaluar ciertos parámetros, por ejemplo los relacionados con la inclinación lateral de las palas en una prueba, que se realizaba principalmente mediante una carga vertical. Esto nos permite realizar un análisis más detallado de la calidad de las muestras."

Configuración de MoveInspect HF en la aplicación de IWES

El sistema MoveInspect HF trabaja con cámaras digitales de alta resolución orientadas al objeto de prueba. Debido a la dimensión de un rotor de más de 90 m de longitud, se necesitan cuatro cámaras montadas sobre un trípode y colocadas alrededor de la pala. Con este método se puede detectar cualquier desplazamiento del cuerpo entero.

Los puntos de prueba que se van a observar se señalizan con marcas autoadhesivas. En una pala de rotor lo más importante es la punta, ya que realizará el mayor desplazamiento. Por ejemplo: La velocidad resultante en la posición de la punta será mayor de 32 m/s en el caso de palas con un desplazamiento en la punta de ± 10 m y una frecuencia de 0,5 Hz.

En 2011 se instaló con éxito el sistema MoveInspect HF de AICON en IWES para evaluar la información importante del análisis del ciclo de vida de un gran número de palas de rotor diferentes.