La nueva vida de un antiguo emblema de radiador

Prototipado rápido

Contacto

Finalidad y objeto de medición

Este problema afecta también a los coches de lijo americanos de Packard Motor Car Company, fabricados en la primera mitad del siglo XX. Además de las piezas de repuesto de los componentes del motor, en particular los objetos decorativos meticulosamente detallados de varios modelos de coches son muy codiciados por los propietarios de vehículos Packard.

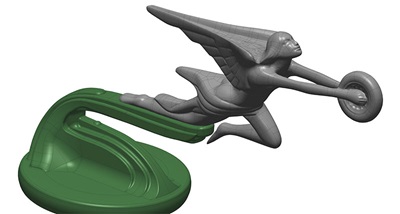

La Diosa de la Velocidad, que adorna varios modelos Packard de la década de los años treinta y cuarenta como emblema de capó, es uno de esos objetos tan deseados. Una alternativa tecnológicamente viable a la tediosa y costosa adquisición de estos componentes originales es la creación de réplicas detalladas fieles al original. Para ello, existen básicamente dos métodos de producción: Por un lado, está el enfoque de prototipado rápido combinado con una impresora tridimensional; por otro, el empleo de ingeniería inversa para la fabricación de moldes de fundición del objeto original. La generación de conjuntos de datos tridimensionales del objeto original requerida para cada uno de esos métodos se realiza con un sistema de digitalización SmartScan de AICON.

La Diosa de la Velocidad, que adorna varios modelos Packard de la década de los años treinta y cuarenta como emblema de capó, es uno de esos objetos tan deseados. Una alternativa tecnológicamente viable a la tediosa y costosa adquisición de estos componentes originales es la creación de réplicas detalladas fieles al original. Para ello, existen básicamente dos métodos de producción: Por un lado, está el enfoque de prototipado rápido combinado con una impresora tridimensional; por otro, el empleo de ingeniería inversa para la fabricación de moldes de fundición del objeto original. La generación de conjuntos de datos tridimensionales del objeto original requerida para cada uno de esos métodos se realiza con un sistema de digitalización SmartScan de AICON.

El proceso de escaneado sin contacto también es adecuado para los objetos frágiles o sensibles, para los que el proyecto de digitalización consiste en dos fases principales: En un primer paso, se utiliza el SmartScan para la recogida de datos tridimensionales del emblema de radiador. El producto resultante, una imagen virtual (conjunto de datos STL) de la figura original, sirve de base para la creación de una réplica con la impresora tridimensional (método de prototipado rápido).

En cuanto al motor y a los componentes del vehículo, los datos escaneados pueden convertirse en modelos superficiales con ayuda del software de ingeniería inversa Rapidform XOR3, que se utiliza, por ejemplo, para la creación de moldes de fundición de aluminio.Rutina de trabajo

La recogida de datos del emblema se realiza con la ayuda de una mesa rotatoria, lo que permite una digitalización predominantemente automática del objeto de medición. Las áreas que han podido quedar fuera del proceso de digitalización se rellenan fácilmente con la recogida de datos adicionales.

Los signos de arañazos o agujeros en la figura original que también han sido captados en el proceso de escaneado se rectifican fácilmente eliminando esos defectos en los conjuntos de datos correspondientes o mediante ingeniería inversa: de esta forma, se obtiene siempre una superficie impecable y sin daños. La imagen digital del emblema se proporciona en varios formatos de archivo estándar, uno de los cuales es el formato STL, requerido para la posterior impresión en 3D.

Los signos de arañazos o agujeros en la figura original que también han sido captados en el proceso de escaneado se rectifican fácilmente eliminando esos defectos en los conjuntos de datos correspondientes o mediante ingeniería inversa: de esta forma, se obtiene siempre una superficie impecable y sin daños. La imagen digital del emblema se proporciona en varios formatos de archivo estándar, uno de los cuales es el formato STL, requerido para la posterior impresión en 3D.

Conclusión

Gracias al enfoque de digitalización automática, incluso con un gran volumen de datos, se garantiza una rutina de trabajo eficiente y fiable para cada proyecto de escaneado. El sistema de digitalización SmartScan realiza una evaluación sencilla y rápida de los resultados de medición, proporcionando al usuario una base de datos completa para su posterior procesamiento. Esto no solo garantiza un uso eficiente del material en el proceso de producción, sino también la reproducción del emblema con el más mínimo detalle, por lo que el resultado final de cada copia es una réplica exacta del original.

Gracias al enfoque de digitalización automática, incluso con un gran volumen de datos, se garantiza una rutina de trabajo eficiente y fiable para cada proyecto de escaneado. El sistema de digitalización SmartScan realiza una evaluación sencilla y rápida de los resultados de medición, proporcionando al usuario una base de datos completa para su posterior procesamiento. Esto no solo garantiza un uso eficiente del material en el proceso de producción, sino también la reproducción del emblema con el más mínimo detalle, por lo que el resultado final de cada copia es una réplica exacta del original.

En los casos en que ya no se disponga de una cantidad suficiente de piezas originales, las tecnologías modernas ofrecen alternativas nuevas y eficaces, por ejemplo, la creación de una réplica utilizando los métodos de prototipado rápido o el molde de fundición.

El SmartScan genera los datos tridimensionales requeridos para cada proceso de forma sencilla, rápida y fiable. Gracias a este ingenioso enfoque, la Diosa de la Velocidad podrá adornar también en el futuro el venerable modelo clásico de Packard, que ha perdido su emblema de capó en su larga "vida de automóvil".

Nos gustaría expresar nuestro agradecimiento al Sr. Peter Herzog por la amabilidad de prestarnos uno de los pocos originales de la Diosa de la Velocidad.