A nova vida de um antigo emblema do capô

Prototipagem rápida

Contato

Ford, Rolls Royce, Daimler e Benz – apenas uma pequena seleção dos nomes ilustres dos primórdios da fabricação de automóveis. Hoje em dia, os entusiastas de automóveis em todo o mundo adoram manter e restaurar os poucos carros clássicos restantes, alguns dos quais com mais de 100 anos. Preservar o controle técnico destes carros antigos valiosos, porém vem com uma desvantagem: Nos últimos anos, tornou-se cada vez mais difícil atender à demanda por peças de reposição originais totalmente funcionais.

Sistema de medição e configuração

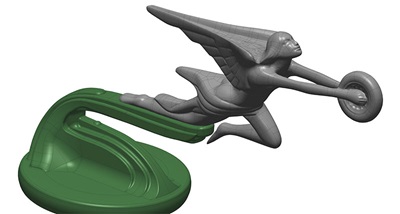

O processo de digitalização sem contato é adequado para objetos muito sensíveis ou frágeis, assim o projeto de digitalização consiste de duas fases principais: Na primeira etapa, o SmartScan é utilizado para produzir captura de dados tridimensionais do emblema do radiador. O produto resultante, uma imagem virtual (conjunto de dados STL) do personagem original, serve como base para a criação da réplica com o auxílio de uma impressora 3D (método de prototipagem rápida).

No contexto dos motores e dos componentes do veículo, os dados digitalizados podem ser convertidos em um modelo de superfície com a ajuda do software de engenharia reversa Rapidform XOR3 que é utilizado, por exemplo, para a criação de modelos fundidos de alumínio.

No contexto dos motores e dos componentes do veículo, os dados digitalizados podem ser convertidos em um modelo de superfície com a ajuda do software de engenharia reversa Rapidform XOR3 que é utilizado, por exemplo, para a criação de modelos fundidos de alumínio.

Este problema também se aplica ao carro de luxo americano da Packard Motor Car Company fabricado na primeira metade do século 20. Além das peças de reposição para os componentes do motor, em particular os artigos decorativos meticulosamente detalhados dos vários modelos de automóveis clássicos são muito procurados entre os proprietários de automóveis Packard.

A “Deusa da Velocidade” que enfeita uma série de modelos Packard dos anos trinta e quarenta como emblema no capô é um desses objetos de desejo muito procurados. Uma alternativa tecnologicamente e facilmente viável para a aquisição muitas vezes entediante e cara do componente original é a criação de réplica fiel ao detalhe. Para fazer isso, há basicamente dois principais métodos de produção: Por um lado, há a abordagem de prototipagem rápida em combinação com uma impressora 3D, por outro lado, há a abordagem de engenharia reversa para a fabricação de moldes fundidos do objeto original. A geração dos conjuntos de dados tridimensionais da amostra original necessária para cada um destes métodos de dados tridimensionais é realizada com a ajuda de um sistema de digitalização SmartScan.

Fluxo de trabalho

A aquisição de dados do emblema é realizada com a ajuda de uma plataforma giratória, permitindo uma digitalização quase inteiramente automatizada do objeto de medição. Áreas ocasionais que foram perdidas durante o processo de digitalização são facilmente preenchidas com a captura de dados adicionais.

Os sinais de arranhões ou buracos na estatueta original, que também foram capturados no processo de digitalização, são facilmente corrigidos, basta remover essas falhas nos respectivos conjuntos de dados digitalizados ou dentro do processo de engenharia reversa: Cada vez, portanto, o resultado é uma superfície impecável e natural. A imagem digital do emblema é fornecida em vários formatos de dados convencionais, sendo um dele o formato STL necessário para a geração subsequente de impressão 3D.

Os sinais de arranhões ou buracos na estatueta original, que também foram capturados no processo de digitalização, são facilmente corrigidos, basta remover essas falhas nos respectivos conjuntos de dados digitalizados ou dentro do processo de engenharia reversa: Cada vez, portanto, o resultado é uma superfície impecável e natural. A imagem digital do emblema é fornecida em vários formatos de dados convencionais, sendo um dele o formato STL necessário para a geração subsequente de impressão 3D.

Para a produção de moldes de fundição, um conjunto de dados 3D (malha de polígono) é calculada após a conclusão da aquisição de dados de todo o objeto e, em seguida, exportado para o software de engenharia reversa Rapidform XOR3. O modelo tridimensional do objeto é adquirido do processo de digitalização para realizar o processo de engenharia reversa e gerar um conjunto de dados CAD completo. Para verificar a engenharia reversa, o modelo 3D (malha de polígono) e o conjunto de dados revertidos (modelo CAD) são comparados uns contra os outros dentro de uma fração de segundo e quaisquer desvios contra o modelo são visualizados por meio de mapeamento de cores falsas.

Graças aos resultados de digitalização altamente precisa utilizando o sistema SmartScan, um componente do motor também pode, por exemplo, ser reproduzido tridimensionalmente em um nível de precisão muito elevado e, com o auxílio do software especializado Rapidform, ser preparado para a produção subsequente.

Conclusão

Mesmo envolvendo volumes de dados em larga escala, graças ao uso de uma abordagem de digitalização automatizada um fluxo de trabalho eficiente e confiável é garantido para cada projeto de digitalização. O sistema de digitalização SmartScan gera uma avaliação simples e rápida dos resultados da medição, proporcionando ao usuário uma base de dados abrangente para processamento posterior. Isso não só garante um uso de material eficiente no processo de produção, mas também garante que até o no mais mínimo detalhe, cada emblema copiado em seu resultado final é uma réplica exata do original.

Mesmo envolvendo volumes de dados em larga escala, graças ao uso de uma abordagem de digitalização automatizada um fluxo de trabalho eficiente e confiável é garantido para cada projeto de digitalização. O sistema de digitalização SmartScan gera uma avaliação simples e rápida dos resultados da medição, proporcionando ao usuário uma base de dados abrangente para processamento posterior. Isso não só garante um uso de material eficiente no processo de produção, mas também garante que até o no mais mínimo detalhe, cada emblema copiado em seu resultado final é uma réplica exata do original.

Nos casos em que as peças originais já não estão disponíveis em quantidades suficientes, tecnologias modernas assim oferecem alternativas novas e eficientes, por exemplo, a produção de réplica usando os métodos de prototipagem rápida ou fundição com molde.

Para cada processo, o SmartScan gera de maneira fácil, rápida e os dados 3D necessários. Graças a esta abordagem engenhosa, a “Deusa da Velocidade” também será capaz no futuro de enfeitar o modelo de carro clássico da Packard que já perdeu seu emblema original da capota na longa “vida do automóvel”.

Gostaríamos de expressar nossa gratidão ao Sr. Peter Herzog por nos emprestar gentilmente um dos originais raros da “Deusa da velocidade”.