Exakt vermessene Rohrleitungen für die ganze Welt

Bilfinger Piping Technologies GmbH überprüft Bauteile mit MoveInspect

Kontakt

Rohrleitungen von bis zu 24 Metern Länge und bis zu 2 Metern Außendurchmesser – Komponenten dieser Dimension gehören zum Kerngeschäft der Werksfertigung der Bilfinger Piping Technologies GmbH in Dortmund. Die große Herausforderung: die Rohre müssen in thermisch hoch belastbaren, modernen Kraftwerken und Anlagen in aller Welt höchste Anforderungen erfüllen. Exakte Maßgenauigkeit ist daher das A und O. Diese wird jetzt mit dem Messsystem MoveInspect von AICON geprüft.

Seit Anfang 2013 setzt die Bilfinger Piping Technologies das portable Koordinatenmessgerät MoveInspect HR erfolgreich in der Qualitätssicherung für die geometrische Endprüfung der Rohre ein. Das Messsystem ist täglich im Einsatz. Messaufgaben sind unter anderem die Ermittlung der Systemmaße, der Verdrehwinkel bei Mehrfachbiegungen und der Biegewinkel.

„Die 3D Vermessung mit MoveInspect ist eine wichtige Ergänzung zur bisher durchgeführten händischen Vermessung von Einzelmaßen. Unser Ziel ist der vollständige Wechsel hin zu einer bauteilumfassenden 3D Vermessung“, sagt Projektleiter Florian Gleißner, der die Einführung von MoveInspect bei Bilfinger betreut.

Qualitativ hochwertige Rohrleitungen

Bilfinger Piping Technologies ist europäischer Marktführer beim Bau von Hochdruck-Rohrleitungen für Wasser-Dampf-Kreisläufe in Kraftwerken. Das Unternehmen verfügt über jahrzehntelange Erfahrung im Engineering, in der Vorfertigung und Montage. Die innovativen Fertigungstechniken der Bilfinger Piping Technologies sind auch die Grundlage des Erfolges in den Geschäftsbereichen Kraftwerksrohrleitungen, Industrierohrleitungen, Anlagenbau und Anlagenmontage. Schwerpunktbranchen sind dabei die Chemie, Petrochemie sowie Stahl- und Hüttenwerke. Jürgen Daldrup, stellvertretender Werksleiter in Dortmund, erklärt: „Wenn es räumlich kompliziert wird, können wir unsere Stärken ausspielen. Wir fertigen Rohrspools und Sonderbauteile mit komplexen Geometrien unter Einhaltung engster Toleranzen. Das ist unser Alleinstellungsmerkmal!“

Schritt für Schritt zum 3D Messen

2006 entstand bei der Bilfinger Piping Technologies erstmals der Bedarf, kleinere Bauteile präzise zu vermessen, um die gestiegenen Toleranzanforderungen zu erfüllen und gegenüber dem Kunden zu belegen. Damals beauftragte das Unternehmen einen örtlichen Dienstleister mit anfallenden Vermessungsaufgaben. Aber die Anforderungen stiegen auch für große Bauteile. Das Werk Dortmund entschied sich für die Investition in ein eigenes taktiles Messsystem, welches im robusten Produktionsumfeld alle anfallenden Messaufgaben erledigen kann.

Maßkontrollen einfach und schnell

Die optische Messung mit MoveInspect spart Zeit und Kosten. In dem fest eingerichteten Messplatz dauert die Messung eines Rohres mit Einfachbiegung nur wenige Minuten. Kompliziertere Bauteile mit Mehrfachbiegungen dauern etwas länger. Die zu messenden Rohrleitungen werden an einem Messplatz taktil mit der MI.Probe vermessen. Alternativ kann das Messsystem auch mobil in den anderen Hallenschiffen der Bilfinger Piping Technologies oder zukünftig auch auf den Baustellen eingesetzt werden.

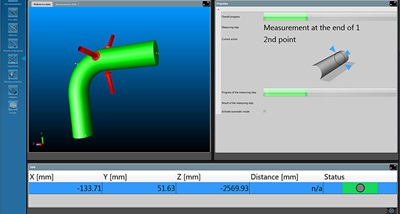

In der Software PolyWorks Inspector™ Probing sind die Standardbiegungen hinterlegt und als einzelne Messprojekte abrufbar: Einfach-, Zweifach- und Dreifachbiegungen, 2 lange Schenkel, 2 kurze Schenkel, ein langer und ein kurzer Schenkel etc. Der Mitarbeiter wird durch die gesamte Messung geführt. Auch für Rohre, die mit dem Standardmessvolumen von 6 x 7 m nicht erfasst werden können, gibt es eine Lösung: das Bauteil kann in mehreren Abschnitten vermessen und die Ergebnisse können über signalisierte Referenzpunkte zusammengeführt werden.

Für eine geführte Erfassung der Systemmaße kann außerdem AICONs BendingStudio eingesetzt werden. Die Softwareplattform verbindet alle Daten und Prozesse rund um die Herstellung von Biegebauteilen aus Rohr und Draht und steuert diese optimal. Änderungen in den einzelnen Prozessschritten werden quantifiziert, visualisiert und dokumentiert. BendingStudio überzeugt besonders durch den auf wenige Bedienschritte vereinfachten Messablauf, der vor allem im Produktionsumfeld die Arbeit erheblich vereinfacht. Für den Datenaustausch mit vorhandenen Softwarepaketen in der Produktionsplanung steht eine Schnittstelle zur Verfügung.

Eine Zukunft mit optischer 3D Messtechnik

Seit der Einführung im Jahr 2013 ist das Messsystem täglich erfolgreich im Einsatz. Ein zweiter Messplatz wird deshalb zurzeit eingerichtet. „Für uns war nicht nur wichtig, ein einfach zu bedienendes und präzises Messsystem einzuführen, sondern es sollte auch Entwicklungsmöglichkeiten für künftige Anwendungen aufzeigen. MoveInspect bietet uns hier sehr viel Potential! Und auch die Möglichkeit, als ‚First Integrator‘ Einfluss auf die Softwareentwicklung nehmen zu können, war ein wichtiger Punkt für uns“, fasst Jürgen Daldrup die Entscheidung für AICON zusammen.