3D Messtechnik bei ALSTOM

Mobile Bauteilinspektion bei ALSTOM

Kontakt

Alstom, führender Komplettanbieter von Bahntechnik, liefert unter anderem Triebzüge, Waggons, Lokomotiven sowie Leit- und Sicherungstechnik. Um in der Produktion von Triebkopfhauben und bei der Verkleidung von Schienenfahrzeugen eine höhere Passgenauigkeit zu erreichen, nutzt Alstom Transport in Salzgitter das optische Messsystem DPA von AICON. Bei Alstom schätzt man dabei vor allem die grenzenlose Mobilität dieser 3D Messtechnik und dessen flexible Einsatzmöglichkeiten.

DPA als universeller Problemlöser

Bei Alstom ist der Einsatzbereich des Messsystems nicht fest definiert. Vielmehr setzt das Unternehmen die 3D Messtechnik für die unterschiedlichsten Messaufgaben ein. „Und ständig ergeben sich neue Aufgabenstellungen“, so Olaf Duden, Qualitätsmanager für GFK (glasfaserverstärkten Kunststoff). Eine Gemeinsamkeit haben jedoch alle Messungen im Werk. Sie werden stets an unbeweglichen, sehr großen Bauteilen vorgenommen.

So vergleicht Alstom zum Beispiel die Ist-Kontur der oberen Bugklappe des Triebkopfes, hinter der sich Scheibenwischer und Scheinwerfer befinden, mit der Ist-Kontur der einzusetzenden Frontscheibe. Auf diese Weise wird bereits vor Verbau der Bauteile die Passgenauigkeit von Spaltmaßen und Klebestellen sichergestellt.

So vergleicht Alstom zum Beispiel die Ist-Kontur der oberen Bugklappe des Triebkopfes, hinter der sich Scheibenwischer und Scheinwerfer befinden, mit der Ist-Kontur der einzusetzenden Frontscheibe. Auf diese Weise wird bereits vor Verbau der Bauteile die Passgenauigkeit von Spaltmaßen und Klebestellen sichergestellt.

Um eventuelle Fehlerquellen ausfindig zu machen, werden die gemessenen Daten mit den CAD-Solldaten verglichen. Ungenauigkeiten in diesem Bereich sind möglich, da die Herstellung der Bugklappe per Hand erfolgt. Sie besteht aus CFK (kohlefaserverstärktem Kunststoff), einem sehr hochwertigem Material, bei dessen Verarbeitung die einzelnen Kohlefasermatten eigenhändig mit einem Harz in einer Werkzeugform laminiert werden müssen.

Ebenso vermisst Alstom mit AICONs MoveInspect DPA Werkzeuge und Urformen, die für die Herstellung des Triebkopfseitenteils verwendet werden. Durch den Vergleich mit CAD-Solldaten erhält die Produktion schnell präzise Informationen über erforderliche Korrekturen.

Erst mit Einsatz von AICONs Photogrammetriesystem war die Lösung der oben beschriebenen Messaufgaben möglich. Olaf Duden erklärt: „Es gibt keine Alternative zu DPA. Unsere Bauteile und Werkzeuge sind extrem unbeweglich. Da wir nicht für jedes einzelne Bauteil ein eigenes Messsystem anschaffen können, muss das Messsystem zum Objekt kommen und nicht andersherum.“

Dass DPA dabei auch ohne Vorbereitungszeit sofort für neue Messaufgaben einsatzbereit ist, ist ein weiterer Pluspunkt. „Die Möglichkeiten sind unerschöpflich“, so Duden. „Sobald der CAD-Datensatz vorliegt, kann die Messung beginnen.“ Zudem nutzt Alstom die Mobilität des Systems, um Qualitätskontrollen europaweit direkt vor Ort bei Zulieferern durchzuführen.

Arbeitsablauf

Die zu überprüfenden Positionen, zum Beispiel bestimmte Teile des Triebkopfes, werden gemäß eines Abnahmeprotokolls mit Messmarken versehen.

Alstom verwendet hierfür Papiermessmarken, die mit dem Softwaremodul CodeMaker von AICON eigenständig hergestellt und gedruckt werden. Hierdurch bleiben die Kosten für Verbrauchsmaterial minimal.

Allgemein gilt: Die Anzahl der Messpunkte jedes einzelnen Bauteils ist abhängig von dessen Komplexität. Kontrolliert werden an den Bauteilen unter anderem Struktur, Form und Lage von Bohrungen und Ebenen.

Nun kann die zu vermessende Triebkopfhaube mit einer hochauflösenden Digitalkamera aus unterschiedlichen, frei wählbaren Richtungen aufgenommen werden.

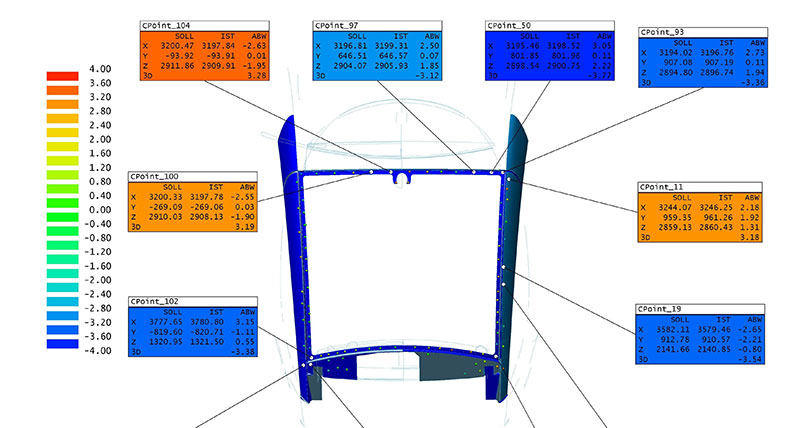

DPA ermittelt anschließend aus den digitalen Bildern vollautomatisch mittels einer photogrammetrischen Auswertung 3D Koordinaten und überführt diese direkt in das Werkstück-Koordinatensystem. In der CAD-Analyse-Software werden die Ist-Koordinaten des Triebkopfs, die bereits um die Stärke des Messmarkenmaterials kompensiert wurden, mit der CAD-Sollform verglichen. Neben der Analyse der Abweichungen von Einzelpunkten zur Oberflächenstruktur lassen sich auch die Ist-Positionen von Bohrungen sowie Orientierung und Ebenheit von Stoßebenen ermitteln und vergleichen. Die Auswertung wird mit der Erstellung von aussagekräftigen Reports abgeschlossen. Diese werden von DPA automatisch erstellt und ersetzen bei Alstom die bisher manuell ausgefüllten Abnahmeprotokolle.

Konstante Messzeiten dank mobiler Inspektion der Bauteile

Obwohl naturgemäß für die Vermessung von großen Bauteilen die Anzahl der Messbilder und Messpunkte zunimmt, benötigt DPA für die Bildauswertung und die Berechnung der Punktewolke immer nur wenige Minuten. Aufgrund von Erfahrungswerten kann Alstom heute den Zeitaufwand jeder anstehenden Messung einschließlich Rüst- und Auswertezeiten sicher einschätzen. Dies zahlt sich langfristig aus, da sich jede Messaufgabe, die mit der optischen Messtechnik durchgeführt wird, exakt kalkulieren lässt.