Bezstykowy pomiar w Alstom

Gdy liczy się każdy milimetr: pomiary 3D w ALSTOM

Kontakt

ALSTOM w Salzgitter, Niemcy, jest liderem w zakresie dostaw kompletnych rozwiązań kolejowych w postaci silników, wagonów, lokomotyw oraz wysoce zaawansowanych systemów sterujących. W celu uzyskania optymalnego dopasowania przodu pojazdu FRP (Fiber Reinforced Plastic), Alstom wykorzystał bezstykowy system pomiarowy DPA z firmy AICON. Alstom, na podstawie własnego doświadczenia, bardzo ceni sobie mobilność i elastyczność w zastosowaniu tego systemu.

DPA – uniwersalny system do rozwiązywania problemów

Alstom nie zdefiniował precyzyjnie zakresu zastosowania systemu DPA. W rzeczywistości firma wykorzystuje bezstykowy system pomiarowy z przeznaczeniem do różnych zadań. ”A nowe zadania mogą się pojawiać w nieskończoność”, stwierdza Olaf Duden, Kierownik Jakości FRP. Wszelkie pomiary wykonywane u nas mają jeden element wspólny. Są dokonywane na wielkich i ciężkich komponentach.

Dla przykładu, Alstom porównuje aktualny kontur opływowego kadłuba względem otworu pod szybę, która ma być tam zainstalowana. Wszelkie pomiary oraz dopasowania mogą być przeprowadzone przez montażem komponentów. W celu wykrycia możliwych błędów, dane pomiarowe są porównywane z modelem CAD. Wszelkie odstępstwa od założeń są dopuszczalne, bowiem front jest wykonywany ręcznie. Składa się on z RFP, bardzo wysokiej jakości materiałów. W procesie tym pracownicy laminują z wykorzystaniem pojedynczych mat z włókna węglowego w połączeniu z żywicą. W podobny sposób, Alstom dokonuje pomiaru form i narzędzi przeznaczonych do wytwarzania tego frontu. Po porównaniu z modelem CAD, produkcja otrzymuje precyzyjne informacje z niezbędnymi korektami potrzebnymi do wykonania w pierwszym kroku.

Dla przykładu, Alstom porównuje aktualny kontur opływowego kadłuba względem otworu pod szybę, która ma być tam zainstalowana. Wszelkie pomiary oraz dopasowania mogą być przeprowadzone przez montażem komponentów. W celu wykrycia możliwych błędów, dane pomiarowe są porównywane z modelem CAD. Wszelkie odstępstwa od założeń są dopuszczalne, bowiem front jest wykonywany ręcznie. Składa się on z RFP, bardzo wysokiej jakości materiałów. W procesie tym pracownicy laminują z wykorzystaniem pojedynczych mat z włókna węglowego w połączeniu z żywicą. W podobny sposób, Alstom dokonuje pomiaru form i narzędzi przeznaczonych do wytwarzania tego frontu. Po porównaniu z modelem CAD, produkcja otrzymuje precyzyjne informacje z niezbędnymi korektami potrzebnymi do wykonania w pierwszym kroku.

Powyższe zadanie pomiarowe mogło być zrealizowane tylko z wykorzystaniem DPA. Olaf Duden wyjaśnia: “Nie ma alternatywy dla DPA. Nasze komponenty raz narzędzia są wyjątkowo niemobilne. A ponieważ nie mamy możliwość nabycia oddzielnych narzędzi kontrolnych dla każdego komponentu, system pomiarowy musi „przyjść” do obiektu i nie da się tego obejść.“

DPA posiada dodatkową wyjątkową cechę: Jest natychmiast gotowy do pomiaru bez konieczności wstępnego przygotowywania. Ma niewyczerpalne możliwości. Jak tylko dostajemy dane CAD, możemy rozpoczynać pomiary.“ Ponadto Alstom wykorzystuje mobilność systemu w celu kontroli dostaw bezpośrednio u dostawców.

Przebieg bezstykowych pomiarów z wykorzystaniem DPA

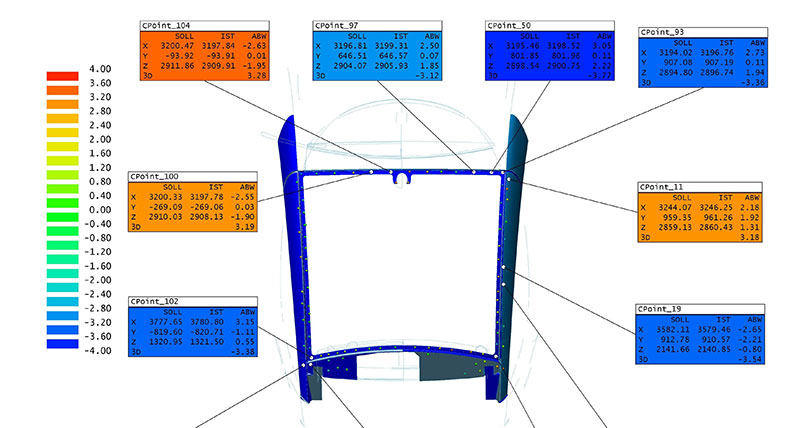

Pozycje poddawane weryfikacji są oznaczane za pomocą znaczników, zgodnie z oczekiwanym raportem końcowym.

Pozycje poddawane weryfikacji są oznaczane za pomocą znaczników, zgodnie z oczekiwanym raportem końcowym.

W tym celu Alsotom wykorzystuje papierowe znaczniki, które drukują samodzielnie z wykorzystaniem modułu oprogramowania CodeMaker. W ten sposób koszt zużycia materiałów jest minimalny. Ogólna zasada mówi, że liczba zastosowanych punktów pomiarowych ściśle zależy od stopnia skomplikowania obiektu. Badane części muszą mieć zweryfikowaną formę, kształt, pozycje otworów, warstwy. W kolejnym kroku dokonujemy serii zdjęć obiektu przy wykorzystaniu kamery wysokiej rozdzielczości.

Następnie DPA automatycznie wylicza współrzędne 3D na podstawie wykonanych zdjęć wykorzystując analizę fotogrametryczną. Następnie system automatycznie przenosi współrzędne na układ współrzędnych detalu. W oprogramowaniu do analizy CAD, aktualne współrzędne punktów są już skompensowane o grubość naklejek, a następnie porównane z modelem CAD. Oprócz analizy odchyłki pojedynczych punktów, sprawdzamy pozycję otworów. Analiza jest uwieńczona raportem pomiarowym wygenerowanym automatycznie przez DPA. Ręczne spisywanie wyników jest zbędne.

Bezstykowy system pomiarowy DPA gwarantuje stały czas pomiaru

Pomimo tego, że duże komponenty wymagają większej ilości obrazów oraz punktów, sam czas pomiaru z wykorzystaniem DPA pozostaje niezmienny. A ponieważ każdy pomiar zajmuje określoną ilość czasu, są w stanie precyzyjnie określić wymagany nakład pracy. A to się szybko zwraca ponieważ procedury pomiarowe są wykonywane bez żadnych trudności.