Fräs- und Erodiergenauigkeit messen

Kontakt

Messen der Werkstücke im Bearbeitungszentrum

ist heute Stand der Technik. Mit Software und

Messtastern von m&h kann auch in Erodiermaschinen

ein unmittelbarer Soll-Ist-Vergleich

durchgeführt werden. Der Formenbau Engesser

berichtet über gute Erfahrungen und deutlicher

Zeitersparnis bei harmonisiertem Fertigungsdurchlauf.

Oft wird behauptet, dass das Messen in der Werkzeugmaschine

einfach nur unproduktive Zeit sei.

Beim Formenbau Engesser in Geisingen tritt man

jederzeit den Gegenbeweis an.

Oft wird behauptet, dass das Messen in der Werkzeugmaschine

einfach nur unproduktive Zeit sei.

Beim Formenbau Engesser in Geisingen tritt man

jederzeit den Gegenbeweis an.

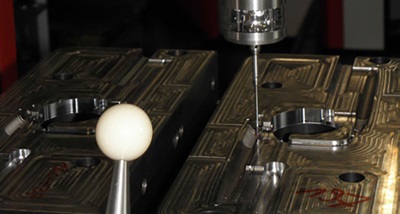

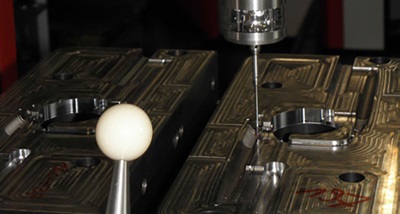

Dort werden Werkstücke nicht nur auf zwei Bearbeitungs-zentren, sondern auch auf zwei Senkerodiermaschinen mit Messtastern kontrolliert, bevor sie aus der Aufspannung gelöst werden. Selbst in der verketteten Zimmer & Kreim Fertigungszelle werden die Werkstücke sowohl im HSC-Bearbeitungszentrum, als auch in der Senkerodiermaschine mit m&h Messtastern und Software gemessen. „Wir prüfen jedes Teil, bevor es von der Maschine kommt“, erklärt Holger Gassenschmidt, zuständiger Meister im Formenbau von Engesser. „Ein Teil wird erst abgespannt, wenn es „OK“ ist.“ Das gibt Sicherheit in der Fertigung und als Nebeneffekt Messprotokolle für jedes Bauteil, ohne zeitraubenden Umweg über die Messmaschine.

Im Formenbau von Engesser fertigen derzeit 25 Mitarbeiter etwa 70 bis 80 Formen pro Jahr. Diese Formen können im eigenen Technikum abgemustert werden. Oft werden für die Kunden auch Nullserien hergestellt, bevor Form und Prozess an die Kunden übergeben werden. Die eigenen Spritzgießmaschinen bringen bis zu 275 t Schließkraft auf und verarbeiten Schussgewichte bis zu 400 g. Insgesamt arbeiten bei Engesser etwa 70 Mitarbeiter in der Fertigung einbaufertiger Serienteile inklusive vormontierter Baugruppen und Komponenten für die verschiedensten Industriezweige.

Im Formenbau Engesser werden neben Spritzgießformen

auch Formen für die Verarbeitung von Silikon oder Kautschuk, sowie für das Umspritzen eingelagerter Teile gebaut.

Die Formen dienen nur zum Teil der hauseigenen Fertigung. Der weitaus größere Teil wird im Auftrag für andere Kunden gefertigt. Zudem bietet Engesser auch Lohnarbeiten im Bereich Fräsen, Drehen, Erodieren aber auch Tieflochbohren und Schleifen (Flachschleifen, Rundschleifen, Profilschleifen und Koordinatenschleifen) an. Ein Großteil der Arbeiten sind Änderungsdienste an bestehenden Formen oder die Überarbeitung von Formen, die ursprünglich in Drittländern gebaut wurden. Ein vielseitiges Arbeitsfeld also, das viel Flexibilität und hohe Genauigkeiten fordert. Üblicherweise liegt die Stückzahl der Formen und Formeinsätze bei Engesser je Auftrag bei nur einem Stück. Die geforderten Toleranzfelder bewegen sich oft um etwa 10 μm.

Im Formenbau Engesser werden neben Spritzgießformen

auch Formen für die Verarbeitung von Silikon oder Kautschuk, sowie für das Umspritzen eingelagerter Teile gebaut.

Die Formen dienen nur zum Teil der hauseigenen Fertigung. Der weitaus größere Teil wird im Auftrag für andere Kunden gefertigt. Zudem bietet Engesser auch Lohnarbeiten im Bereich Fräsen, Drehen, Erodieren aber auch Tieflochbohren und Schleifen (Flachschleifen, Rundschleifen, Profilschleifen und Koordinatenschleifen) an. Ein Großteil der Arbeiten sind Änderungsdienste an bestehenden Formen oder die Überarbeitung von Formen, die ursprünglich in Drittländern gebaut wurden. Ein vielseitiges Arbeitsfeld also, das viel Flexibilität und hohe Genauigkeiten fordert. Üblicherweise liegt die Stückzahl der Formen und Formeinsätze bei Engesser je Auftrag bei nur einem Stück. Die geforderten Toleranzfelder bewegen sich oft um etwa 10 μm.

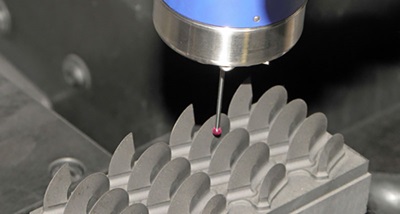

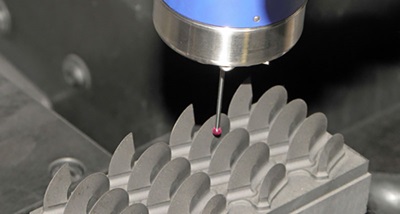

Um diese Genauigkeit zu sichern, sind bereits seit mehr als acht Jahren m&h Messtaster und Software im Einsatz. Die Messtaster verfügen über eine Infrarot-Datenübertragung mit HDR-Technologie (High-Data-Rate), die sich als sehr prozesssicher erwiesen hat, auch unter den schwierigen Umfeldbedingungen sowohl in Bearbeitungszentren, wie auch in Erodiermaschinen.

Zur einfachen Erstellung der Messprogramme am Computer in der Werkstatt dient die m&h 3D Form Inspect Software. In dieser Software werden die CAD-Daten der Werkstücke in ein Flächenmodell gewandelt und das Werkstück mit seinen Sollwerten dargestellt. Durch wenige Mausklicks legen die Maschinenbediener die zu messenden Punkte, Flächen oder Geometrien fest und weisen ihnen die gewünschten

Messfunktionen zu. Das Programm 3D Form Inspect schreibt

im Hintergrund das entsprechende Verfahrprogramm für

den Messtaster. Dabei werden die genauen Gegenpunkte

zur Messung, wo immer möglich, von der Software

selbstständig exakt ermittelt, was fehlerhafte Messungen

durch Bedienungenauigkeiten ausschließt. Die Software

kennt die Abmessungen aller Messtaster von m&h und

berechnet im Hintergrund, während der Bestimmung der

Messfunktionen, automatisch die notwendigen Verfahrwege.

Bei einer Bildschirm-Simulation werden die Bewegungen

der Messtaster dargestellt und eine automatische

Kollisionskontrolle mit dem Werkstück durchgeführt.

Antastungen, die zu einer Kollision von Teilen der Messtaster

mit dem Werkstück führen würden, werden automatisch

ausgeschlossen und entsprechend angezeigt. Erst bei dieser

Bildschirmsimulation wird in der Software automatisch das

eigentliche Maschinenprogramm, entsprechend des jeweiligen

Postprozessors, geschrieben. Diese Arbeitsweise der Software

garantiert höchste Betriebssicherheit bei sehr einfacher und

schneller Programmierung.

Zur einfachen Erstellung der Messprogramme am Computer in der Werkstatt dient die m&h 3D Form Inspect Software. In dieser Software werden die CAD-Daten der Werkstücke in ein Flächenmodell gewandelt und das Werkstück mit seinen Sollwerten dargestellt. Durch wenige Mausklicks legen die Maschinenbediener die zu messenden Punkte, Flächen oder Geometrien fest und weisen ihnen die gewünschten

Messfunktionen zu. Das Programm 3D Form Inspect schreibt

im Hintergrund das entsprechende Verfahrprogramm für

den Messtaster. Dabei werden die genauen Gegenpunkte

zur Messung, wo immer möglich, von der Software

selbstständig exakt ermittelt, was fehlerhafte Messungen

durch Bedienungenauigkeiten ausschließt. Die Software

kennt die Abmessungen aller Messtaster von m&h und

berechnet im Hintergrund, während der Bestimmung der

Messfunktionen, automatisch die notwendigen Verfahrwege.

Bei einer Bildschirm-Simulation werden die Bewegungen

der Messtaster dargestellt und eine automatische

Kollisionskontrolle mit dem Werkstück durchgeführt.

Antastungen, die zu einer Kollision von Teilen der Messtaster

mit dem Werkstück führen würden, werden automatisch

ausgeschlossen und entsprechend angezeigt. Erst bei dieser

Bildschirmsimulation wird in der Software automatisch das

eigentliche Maschinenprogramm, entsprechend des jeweiligen

Postprozessors, geschrieben. Diese Arbeitsweise der Software

garantiert höchste Betriebssicherheit bei sehr einfacher und

schneller Programmierung.

Beim Antasten der Messpunkte in der Maschine generiert diese ein neues Programm, das wieder an den Rechner des Bedieners übertragen wird. Es enthält die gemessenen Werte, die unmittelbar in die Bildschirmdarstellung der Werkstücke eingeblendet werden. Sofort erkennt der Maschinenbediener, ob es am Werkstück Abweichungen von den Sollwerten gibt und die Software kann ihm mit farblicher Kennzeichnung anzeigen, ob er noch im jeweiligen Toleranzbereich liegt oder nicht. Weil das Werkstück nach wie vor gespannt ist, kann der Bediener sofort reagieren und gegebenenfalls die Bearbeitung von Teilbereichen seines Werkstückes durch Werkzeugkorrektur oder andere Bearbeitungsweise verbessern bzw. nacharbeiten.

Wir arbeiten insgesamt schneller, genauer und haben immer auch ein Messprotokoll, Mit jeder Messung generiert 3D Form Inspect automatisch ein Messprotokoll, das ausgedruckt bzw. gespeichert wird. „Erst wenn ein Werkstück „i.O.“ ist, wird es abgespannt“, erläutert Holger Gassenschmidt die Arbeitsweise bei Engesser. Dort werden schon seit geraumer Zeit alle Tuschierflächen auf „Null“ gefräst. Konturpunkte, Passungen und Freiformflächen werden bei Engesser grundsätzlich gemessen. In die Form eingearbeitete Trennungen werden geprüft und erst dann wird abgespannt. Die Maschinenbediener sind bei Engesser Werker und Programmierer in einer Person. Sie erstellen auch die Messprogramme mit Hilfe von 3D Form Inspect. Somit liegt die ganze Verantwortung für das Werkstück beim Mann an der Maschine und er kann selbst entscheiden, ob Konturen nachgesetzt werden müssen. Gleichzeitig kann er jederzeit die gefertigte Genauigkeit mit einem Messprotokoll belegen.

„Das ist eine enorme Aufwandsverringerung. Durch die Flexibilität beim Messen haben wir unsere Durchlaufzeiten signifikant verkürzt. “, freut sich Holger Gassenschmidt und

erläutert, dass man früher die Werkstücke abgespannt hat, zum Messen ging und dann wieder aufspannen und bear-beiten musste. Das bedeutete einen Verlust an Zeit und an Präzision. Zudem war das Messen oftmals ein Engpass.

Holger Gassenschmidt ergänzt: „Auch unsere Montagezeiten sind spürbar zurückgegangen. Die Teile sind nun wirklich einbaufertig. Die Tuschierzeiten sind kürzer. Es wird

zusam-mengebaut, tuschiert und stimmt. Nacharbeiten

sind viel seltener geworden.“

„Das ist eine enorme Aufwandsverringerung. Durch die Flexibilität beim Messen haben wir unsere Durchlaufzeiten signifikant verkürzt. “, freut sich Holger Gassenschmidt und

erläutert, dass man früher die Werkstücke abgespannt hat, zum Messen ging und dann wieder aufspannen und bear-beiten musste. Das bedeutete einen Verlust an Zeit und an Präzision. Zudem war das Messen oftmals ein Engpass.

Holger Gassenschmidt ergänzt: „Auch unsere Montagezeiten sind spürbar zurückgegangen. Die Teile sind nun wirklich einbaufertig. Die Tuschierzeiten sind kürzer. Es wird

zusam-mengebaut, tuschiert und stimmt. Nacharbeiten

sind viel seltener geworden.“

Die Maschinenbediener bestätigen die einfache Handhabung der m&h 3D Form Inspect Software und loben die gute Techno-logieschulung, die Sie erst kürzlich im Technologie-zentrum bei m&h zur Auffrischung Ihrer Kenntnisse absolviert haben. Sie haben angenehm empfunden, dass es sich nicht um eine sonst oft übliche Werbeveranstaltung, sondern wirklich um eine Technologie- und Handhabungsschulung gehandelt hat.

„Für uns ist ein Arbeiten ohne m&h 3D Form Inspect nicht mehr vorstellbar“, sagt Gassenschmidt. Zwar hat man nun zusätzlich die wenigen Minuten in denen auf der Maschine gemessen wird, früher kamen aber oft Werkstücke unter Zeitdruck aus der Montage zurück, um nachbearbeitet zu werden. Dann war die Maschine meist nicht mehr frei und andere Arbeiten mussten unterbrochen oder aufgeschoben werden. „Die Messzeit auf der Maschine ist nicht wirklich unproduktiv“, meint Holger Gassenschmidt. „Diese Zeit kommt bei der Montage und dem Tuschieren um ein Vielfaches wieder herein. Unser Durchlauf ist heute viel harmonischer. Wir arbeiten insgesamt schneller, genauer und haben immer auch ein Messprotokoll. Und das nicht nur auf den Bearbeitungszentren, sondern eben auch auf unseren Erodiermaschinen.“

Oft wird behauptet, dass das Messen in der Werkzeugmaschine

einfach nur unproduktive Zeit sei.

Beim Formenbau Engesser in Geisingen tritt man

jederzeit den Gegenbeweis an.

Oft wird behauptet, dass das Messen in der Werkzeugmaschine

einfach nur unproduktive Zeit sei.

Beim Formenbau Engesser in Geisingen tritt man

jederzeit den Gegenbeweis an.Dort werden Werkstücke nicht nur auf zwei Bearbeitungs-zentren, sondern auch auf zwei Senkerodiermaschinen mit Messtastern kontrolliert, bevor sie aus der Aufspannung gelöst werden. Selbst in der verketteten Zimmer & Kreim Fertigungszelle werden die Werkstücke sowohl im HSC-Bearbeitungszentrum, als auch in der Senkerodiermaschine mit m&h Messtastern und Software gemessen. „Wir prüfen jedes Teil, bevor es von der Maschine kommt“, erklärt Holger Gassenschmidt, zuständiger Meister im Formenbau von Engesser. „Ein Teil wird erst abgespannt, wenn es „OK“ ist.“ Das gibt Sicherheit in der Fertigung und als Nebeneffekt Messprotokolle für jedes Bauteil, ohne zeitraubenden Umweg über die Messmaschine.

Im Formenbau von Engesser fertigen derzeit 25 Mitarbeiter etwa 70 bis 80 Formen pro Jahr. Diese Formen können im eigenen Technikum abgemustert werden. Oft werden für die Kunden auch Nullserien hergestellt, bevor Form und Prozess an die Kunden übergeben werden. Die eigenen Spritzgießmaschinen bringen bis zu 275 t Schließkraft auf und verarbeiten Schussgewichte bis zu 400 g. Insgesamt arbeiten bei Engesser etwa 70 Mitarbeiter in der Fertigung einbaufertiger Serienteile inklusive vormontierter Baugruppen und Komponenten für die verschiedensten Industriezweige.

Im Formenbau Engesser werden neben Spritzgießformen

auch Formen für die Verarbeitung von Silikon oder Kautschuk, sowie für das Umspritzen eingelagerter Teile gebaut.

Die Formen dienen nur zum Teil der hauseigenen Fertigung. Der weitaus größere Teil wird im Auftrag für andere Kunden gefertigt. Zudem bietet Engesser auch Lohnarbeiten im Bereich Fräsen, Drehen, Erodieren aber auch Tieflochbohren und Schleifen (Flachschleifen, Rundschleifen, Profilschleifen und Koordinatenschleifen) an. Ein Großteil der Arbeiten sind Änderungsdienste an bestehenden Formen oder die Überarbeitung von Formen, die ursprünglich in Drittländern gebaut wurden. Ein vielseitiges Arbeitsfeld also, das viel Flexibilität und hohe Genauigkeiten fordert. Üblicherweise liegt die Stückzahl der Formen und Formeinsätze bei Engesser je Auftrag bei nur einem Stück. Die geforderten Toleranzfelder bewegen sich oft um etwa 10 μm.

Im Formenbau Engesser werden neben Spritzgießformen

auch Formen für die Verarbeitung von Silikon oder Kautschuk, sowie für das Umspritzen eingelagerter Teile gebaut.

Die Formen dienen nur zum Teil der hauseigenen Fertigung. Der weitaus größere Teil wird im Auftrag für andere Kunden gefertigt. Zudem bietet Engesser auch Lohnarbeiten im Bereich Fräsen, Drehen, Erodieren aber auch Tieflochbohren und Schleifen (Flachschleifen, Rundschleifen, Profilschleifen und Koordinatenschleifen) an. Ein Großteil der Arbeiten sind Änderungsdienste an bestehenden Formen oder die Überarbeitung von Formen, die ursprünglich in Drittländern gebaut wurden. Ein vielseitiges Arbeitsfeld also, das viel Flexibilität und hohe Genauigkeiten fordert. Üblicherweise liegt die Stückzahl der Formen und Formeinsätze bei Engesser je Auftrag bei nur einem Stück. Die geforderten Toleranzfelder bewegen sich oft um etwa 10 μm.Um diese Genauigkeit zu sichern, sind bereits seit mehr als acht Jahren m&h Messtaster und Software im Einsatz. Die Messtaster verfügen über eine Infrarot-Datenübertragung mit HDR-Technologie (High-Data-Rate), die sich als sehr prozesssicher erwiesen hat, auch unter den schwierigen Umfeldbedingungen sowohl in Bearbeitungszentren, wie auch in Erodiermaschinen.

Zur einfachen Erstellung der Messprogramme am Computer in der Werkstatt dient die m&h 3D Form Inspect Software. In dieser Software werden die CAD-Daten der Werkstücke in ein Flächenmodell gewandelt und das Werkstück mit seinen Sollwerten dargestellt. Durch wenige Mausklicks legen die Maschinenbediener die zu messenden Punkte, Flächen oder Geometrien fest und weisen ihnen die gewünschten

Messfunktionen zu. Das Programm 3D Form Inspect schreibt

im Hintergrund das entsprechende Verfahrprogramm für

den Messtaster. Dabei werden die genauen Gegenpunkte

zur Messung, wo immer möglich, von der Software

selbstständig exakt ermittelt, was fehlerhafte Messungen

durch Bedienungenauigkeiten ausschließt. Die Software

kennt die Abmessungen aller Messtaster von m&h und

berechnet im Hintergrund, während der Bestimmung der

Messfunktionen, automatisch die notwendigen Verfahrwege.

Bei einer Bildschirm-Simulation werden die Bewegungen

der Messtaster dargestellt und eine automatische

Kollisionskontrolle mit dem Werkstück durchgeführt.

Antastungen, die zu einer Kollision von Teilen der Messtaster

mit dem Werkstück führen würden, werden automatisch

ausgeschlossen und entsprechend angezeigt. Erst bei dieser

Bildschirmsimulation wird in der Software automatisch das

eigentliche Maschinenprogramm, entsprechend des jeweiligen

Postprozessors, geschrieben. Diese Arbeitsweise der Software

garantiert höchste Betriebssicherheit bei sehr einfacher und

schneller Programmierung.

Zur einfachen Erstellung der Messprogramme am Computer in der Werkstatt dient die m&h 3D Form Inspect Software. In dieser Software werden die CAD-Daten der Werkstücke in ein Flächenmodell gewandelt und das Werkstück mit seinen Sollwerten dargestellt. Durch wenige Mausklicks legen die Maschinenbediener die zu messenden Punkte, Flächen oder Geometrien fest und weisen ihnen die gewünschten

Messfunktionen zu. Das Programm 3D Form Inspect schreibt

im Hintergrund das entsprechende Verfahrprogramm für

den Messtaster. Dabei werden die genauen Gegenpunkte

zur Messung, wo immer möglich, von der Software

selbstständig exakt ermittelt, was fehlerhafte Messungen

durch Bedienungenauigkeiten ausschließt. Die Software

kennt die Abmessungen aller Messtaster von m&h und

berechnet im Hintergrund, während der Bestimmung der

Messfunktionen, automatisch die notwendigen Verfahrwege.

Bei einer Bildschirm-Simulation werden die Bewegungen

der Messtaster dargestellt und eine automatische

Kollisionskontrolle mit dem Werkstück durchgeführt.

Antastungen, die zu einer Kollision von Teilen der Messtaster

mit dem Werkstück führen würden, werden automatisch

ausgeschlossen und entsprechend angezeigt. Erst bei dieser

Bildschirmsimulation wird in der Software automatisch das

eigentliche Maschinenprogramm, entsprechend des jeweiligen

Postprozessors, geschrieben. Diese Arbeitsweise der Software

garantiert höchste Betriebssicherheit bei sehr einfacher und

schneller Programmierung. Beim Antasten der Messpunkte in der Maschine generiert diese ein neues Programm, das wieder an den Rechner des Bedieners übertragen wird. Es enthält die gemessenen Werte, die unmittelbar in die Bildschirmdarstellung der Werkstücke eingeblendet werden. Sofort erkennt der Maschinenbediener, ob es am Werkstück Abweichungen von den Sollwerten gibt und die Software kann ihm mit farblicher Kennzeichnung anzeigen, ob er noch im jeweiligen Toleranzbereich liegt oder nicht. Weil das Werkstück nach wie vor gespannt ist, kann der Bediener sofort reagieren und gegebenenfalls die Bearbeitung von Teilbereichen seines Werkstückes durch Werkzeugkorrektur oder andere Bearbeitungsweise verbessern bzw. nacharbeiten.

Wir arbeiten insgesamt schneller, genauer und haben immer auch ein Messprotokoll, Mit jeder Messung generiert 3D Form Inspect automatisch ein Messprotokoll, das ausgedruckt bzw. gespeichert wird. „Erst wenn ein Werkstück „i.O.“ ist, wird es abgespannt“, erläutert Holger Gassenschmidt die Arbeitsweise bei Engesser. Dort werden schon seit geraumer Zeit alle Tuschierflächen auf „Null“ gefräst. Konturpunkte, Passungen und Freiformflächen werden bei Engesser grundsätzlich gemessen. In die Form eingearbeitete Trennungen werden geprüft und erst dann wird abgespannt. Die Maschinenbediener sind bei Engesser Werker und Programmierer in einer Person. Sie erstellen auch die Messprogramme mit Hilfe von 3D Form Inspect. Somit liegt die ganze Verantwortung für das Werkstück beim Mann an der Maschine und er kann selbst entscheiden, ob Konturen nachgesetzt werden müssen. Gleichzeitig kann er jederzeit die gefertigte Genauigkeit mit einem Messprotokoll belegen.

„Das ist eine enorme Aufwandsverringerung. Durch die Flexibilität beim Messen haben wir unsere Durchlaufzeiten signifikant verkürzt. “, freut sich Holger Gassenschmidt und

erläutert, dass man früher die Werkstücke abgespannt hat, zum Messen ging und dann wieder aufspannen und bear-beiten musste. Das bedeutete einen Verlust an Zeit und an Präzision. Zudem war das Messen oftmals ein Engpass.

Holger Gassenschmidt ergänzt: „Auch unsere Montagezeiten sind spürbar zurückgegangen. Die Teile sind nun wirklich einbaufertig. Die Tuschierzeiten sind kürzer. Es wird

zusam-mengebaut, tuschiert und stimmt. Nacharbeiten

sind viel seltener geworden.“

„Das ist eine enorme Aufwandsverringerung. Durch die Flexibilität beim Messen haben wir unsere Durchlaufzeiten signifikant verkürzt. “, freut sich Holger Gassenschmidt und

erläutert, dass man früher die Werkstücke abgespannt hat, zum Messen ging und dann wieder aufspannen und bear-beiten musste. Das bedeutete einen Verlust an Zeit und an Präzision. Zudem war das Messen oftmals ein Engpass.

Holger Gassenschmidt ergänzt: „Auch unsere Montagezeiten sind spürbar zurückgegangen. Die Teile sind nun wirklich einbaufertig. Die Tuschierzeiten sind kürzer. Es wird

zusam-mengebaut, tuschiert und stimmt. Nacharbeiten

sind viel seltener geworden.“Die Maschinenbediener bestätigen die einfache Handhabung der m&h 3D Form Inspect Software und loben die gute Techno-logieschulung, die Sie erst kürzlich im Technologie-zentrum bei m&h zur Auffrischung Ihrer Kenntnisse absolviert haben. Sie haben angenehm empfunden, dass es sich nicht um eine sonst oft übliche Werbeveranstaltung, sondern wirklich um eine Technologie- und Handhabungsschulung gehandelt hat.

„Für uns ist ein Arbeiten ohne m&h 3D Form Inspect nicht mehr vorstellbar“, sagt Gassenschmidt. Zwar hat man nun zusätzlich die wenigen Minuten in denen auf der Maschine gemessen wird, früher kamen aber oft Werkstücke unter Zeitdruck aus der Montage zurück, um nachbearbeitet zu werden. Dann war die Maschine meist nicht mehr frei und andere Arbeiten mussten unterbrochen oder aufgeschoben werden. „Die Messzeit auf der Maschine ist nicht wirklich unproduktiv“, meint Holger Gassenschmidt. „Diese Zeit kommt bei der Montage und dem Tuschieren um ein Vielfaches wieder herein. Unser Durchlauf ist heute viel harmonischer. Wir arbeiten insgesamt schneller, genauer und haben immer auch ein Messprotokoll. Und das nicht nur auf den Bearbeitungszentren, sondern eben auch auf unseren Erodiermaschinen.“